Tartalomjegyzék:

- Szerző John Day [email protected].

- Public 2024-01-30 09:41.

- Utoljára módosítva 2025-01-23 14:47.

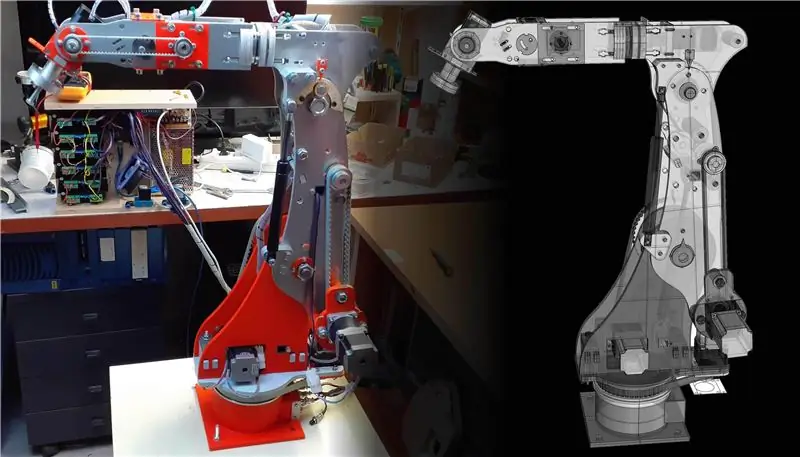

Több mint egy év tanulmányozás, prototípusok és különféle meghibásodások után sikerült egy vas / alumínium robotot építeni, 6 szabadságfokgal, léptetőmotorokkal.

A legnehezebb rész a tervezés volt, mert három alapvető célt akartam elérni:

- Alacsony megvalósítási költség

- Könnyű összeszerelés még kevés felszereléssel is

- Jó pontosság mozgás közben

Többször is megterveztem a 3D -s modellt Rhino -val, amíg (véleményem szerint) egy jó kompromisszumra nem sikerült, amely megfelel a 3 követelménynek.

Nem vagyok mérnök, és a projekt előtt nem volt tapasztalatom a robotikában, így egy nálam tapasztaltabb személy tervezési hibákat találhat abban, amit tettem, de továbbra is elmondhatom, hogy elégedett vagyok az elért végeredménnyel.

Kellékek

további információért látogasson el a személyes blogomba

1. lépés: CAD tervezés

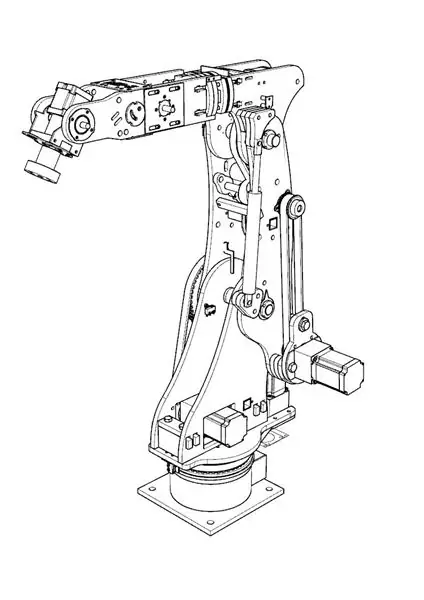

A végső modell elérése előtt legalább 8 különböző prototípust terveztem különböző átviteli rendszerekkel, de egyik sem tudta kielégíteni a fent leírt 3 követelményt.

Összeállítva az összes prototípus mechanikai megoldásait (és bizonyos kompromisszumokat is elfogadva) jött ki a végső modell. Nem számoltam a CAD előtt töltött órákat, de biztosíthatom Önöket, hogy valóban sokan voltak.

Az egyik szempont, amelyet szem előtt kell tartani a tervezési szakaszban, hogy még a robot csuklójához hozzáadott egyetlen gramm is megsokszorozódik a bázis motorjainak nyomatékállóságának rovására, és ezért több súlyt adnak hozzá, és annál nagyobb a motorok száma ki kell számítani az erőfeszítés elviselésére.

Annak érdekében, hogy a motorok ellenálljanak a feszültségnek, 250N és 150N gázdugattyút alkalmaztam.

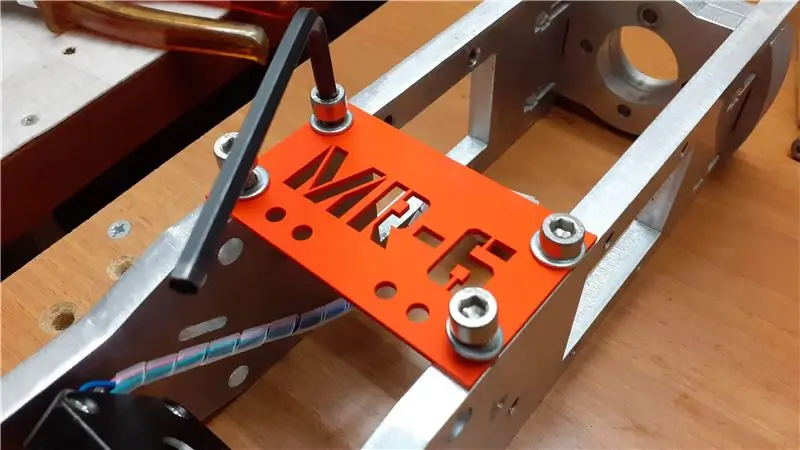

A költségek csökkentésére gondoltam, ha lézervágott vaslemezekkel (C40) és 2, 3, 5, 10 mm vastagságú alumíniummal készítem a robotot; a lézervágás sokkal olcsóbb, mint a 3D fémmarás.

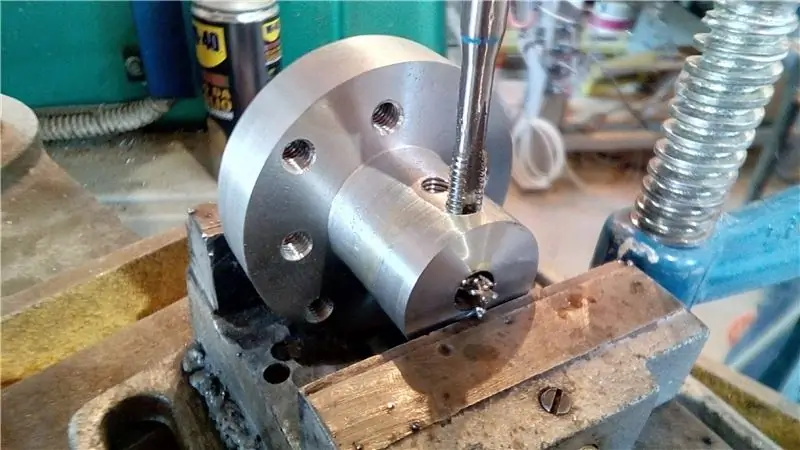

Az egyes alkatrészek tervezése után.dxf formátumban elkészítettem a darabok formáit, és elküldtem a vágóközpontba. A többi alkatrészt magam készítettem az esztergagépnél.

2. lépés: Előkészítés és összeszerelés

Végre eljött az ideje, hogy piszkos legyen a kezem (ezt csinálom a legjobban)…

Az építési fázis sok órát vesz igénybe a darabok előkészítéséből, a lyukak kézi reszeléséből, az illesztésekből, a menetekből és az agyak esztergálásából. Az a tény, hogy minden egyes alkatrészt úgy terveztem meg, hogy csak néhány munkaeszközzel dolgozhassak, arra vezetett, hogy ne érjek nagy meglepetéseket vagy mechanikai problémákat.

A legfontosabb, hogy ne siessünk a dolgok befejezésével, hanem legyünk alaposak, és kövessük a projekt minden egyes vonalát, az improvizáció ebben a szakaszban soha nem vezet jó eredményekhez.

A csapágyülés felismerése rendkívül fontos, mert minden csukló rájuk támaszkodik, és még egy kis, néhány százalékos játék is veszélyeztetheti a projekt sikerét.

Azon kaptam magam, hogy újra kell tennem a csapokat, mert az esztergával körülbelül 5 centtel kisebbet távolítottam el, mint a csapágylyuk, és amikor megpróbáltam felszerelni, a játék szörnyen nyilvánvaló volt.

Az összes darab előkészítéséhez használt eszközök:

- fúrógép

- daráló / dremel

- malomkő

- kézi fájl

- esztergapad

- Angol kulcsok

Megértem, hogy nem lehet mindenkinek esztergagép otthon, és ebben az esetben szükség lesz a darabok megbízására egy speciális központba.

Úgy terveztem, hogy a darabokat lézerrel vágják le a kissé bőségesebb kötésekkel annak érdekében, hogy kézzel tökéletesíthessem őket, mert a lézer, bármilyen pontos is legyen, kúpos vágást generál, és ezt figyelembe kell venni.

Minden egyes kötésnél kézzel dolgozom a reszelővel annak érdekében, hogy nagyon pontos csatolást hozzak létre az alkatrészek között.

Még a csapágyfészek lyukait is kicsinyítettem, majd kézzel dörzsöltem őket a dremellel és sok (de tényleg sok) türelemmel.

Az összes szálat kézzel készítettem a fúrógépen, mert a műszer és a darab közötti maximális merőlegességet kapjuk. Minden darab előkészítése után elérkezett az igazság várva várt pillanata, az egész robot összeszerelése. Meglepődve tapasztaltam, hogy minden darab pontosan illeszkedik a másikba a megfelelő tűrésekkel.

A robot most már összeszerelt

Mielőtt bármi mást tennék, inkább mozgásvizsgálatokat végeztem, hogy megbizonyosodjak arról, hogy a motorokat megfelelően tervezték -e, ha bármilyen problémát tapasztalok a motorokkal, különösen a meghúzási nyomatékukkal, kénytelen leszek a projekt jó részét újrakezdeni.

Így a 6 motor felszerelése után elvittem a nehéz robotot a tetőtéri laboromba, hogy beadhassam az első teszteknek.

3. lépés: Első mozgásvizsgálatok

A robot mechanikus részének befejezése után gyorsan összeszereltem az elektronikát, és csak a 6 motor kábeleit csatlakoztattam. A teszteredmények nagyon pozitívak voltak, az ízületek jól mozognak és az előre meghatározott szögekben felfedeztem pár könnyen megoldható problémát.

Az első probléma a sz. 3, amely maximális hosszabbításkor túlságosan túlterhelte az övet, és néha lépések elvesztését okozta. A probléma megoldása különböző érvekhez vezetett, amelyeket a következő lépésben fogunk látni.

A második probléma a sz. A 4. ábra szerint az övcsavarás megoldása nem volt túl megbízható és problémákat okozott. Eközben a robot vasrészei kezdtek kis rozsdafoltokat készíteni, így a problémák megoldásának lehetőségével kihasználtam a festés lehetőségét is.

4. lépés: Festés és összeszerelés

Nem szeretem különösebben a festési szakaszt, de ebben az esetben köteles vagyok megtenni, mert még kevésbé szeretem.

A vasalóra először egy alapozót tettem, amely háttérként szolgál a piros fluo festékhez.

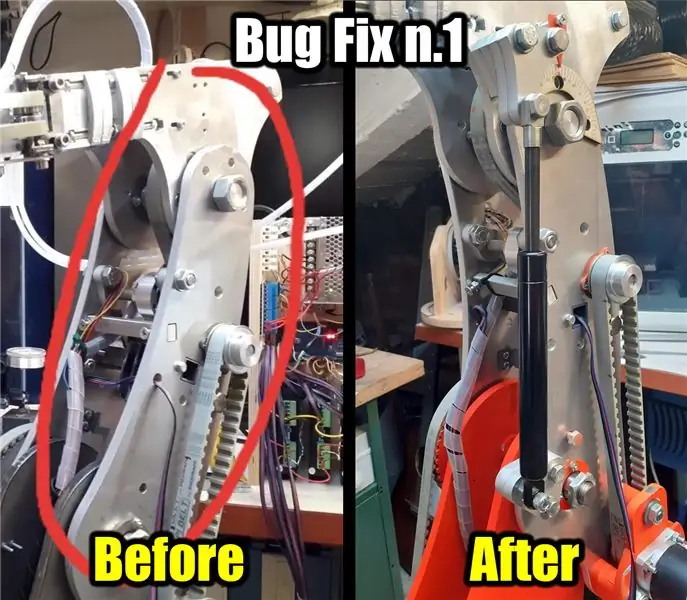

5. lépés: Hibajavítás N.1

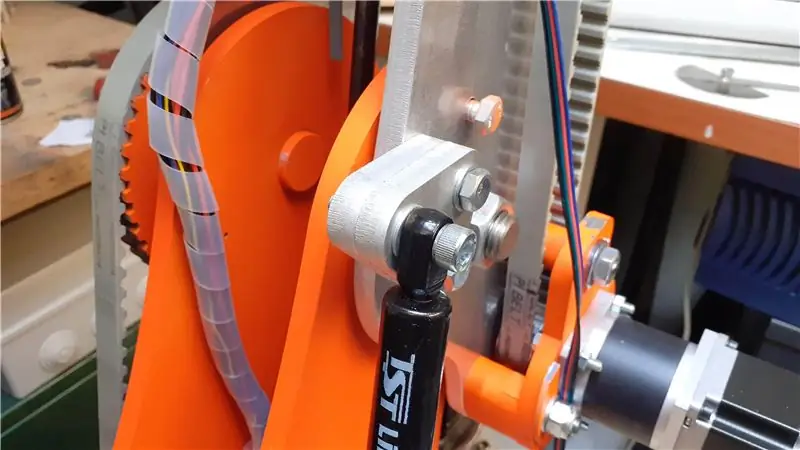

A teszteredmények után néhány változtatást kellett végrehajtanom a robot pontosságának javítása érdekében. Az első módosítás a # 3 csuklóra vonatkozik, különösen akkor, ha a legkedvezőtlenebb állapotban volt, és túlságosan meghúzta az övet, és ennek következtében a motor mindig feszültség. A megoldás az volt, hogy a forgás irányával ellentétes erő alkalmazásával segítettek.

Egész éjszakákon át azon gondolkodtam, hogy mi lehet a legjobb megoldás anélkül, hogy mindent újra kellene tennem. Kezdetben arra gondoltam, hogy nagy torziós rugót alkalmazok, de az interneten keresve nem találtam kielégítő dolgot, ezért a gázdugattyút választottam (ahogy azt már a 2 -es csuklóhoz terveztem), de még mindig el kellett döntenem, hogy hová helyezzem, mert nem volt elég hely.

Kicsit feladva az esztétikát, úgy döntöttem, hogy a legjobb hely a dugattyú elhelyezésére az oldalon.

A számításokat a dugattyú szükséges teljesítményére vonatkozóan végeztem el, figyelembe véve azt a pontot, ahol erőt kellett kifejtenie, majd megrendeltem az ebay -en egy 150 N -es, 340 mm hosszú dugattyút, majd megterveztem az új támaszokat annak rögzítésére.

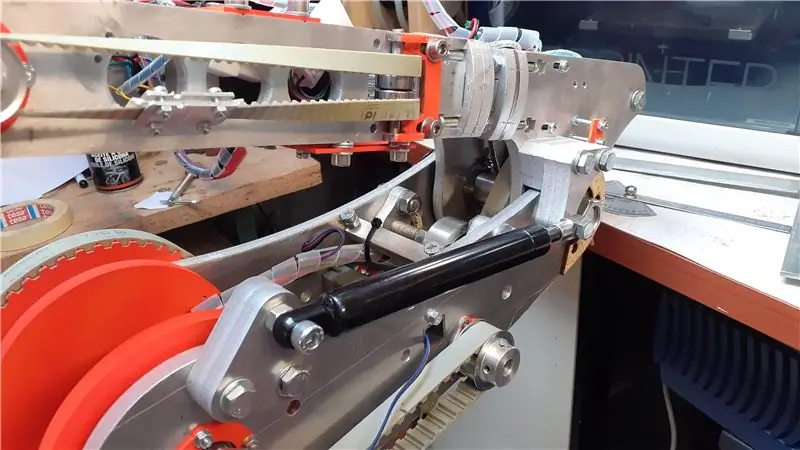

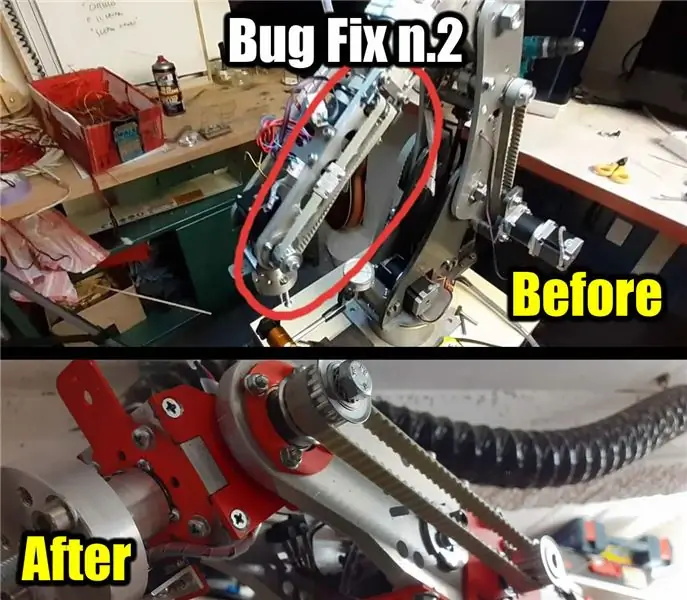

6. lépés: Hibajavítás N.2

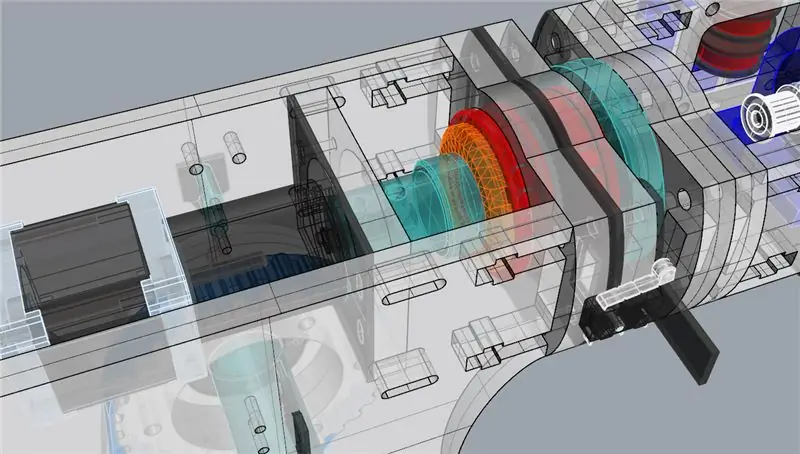

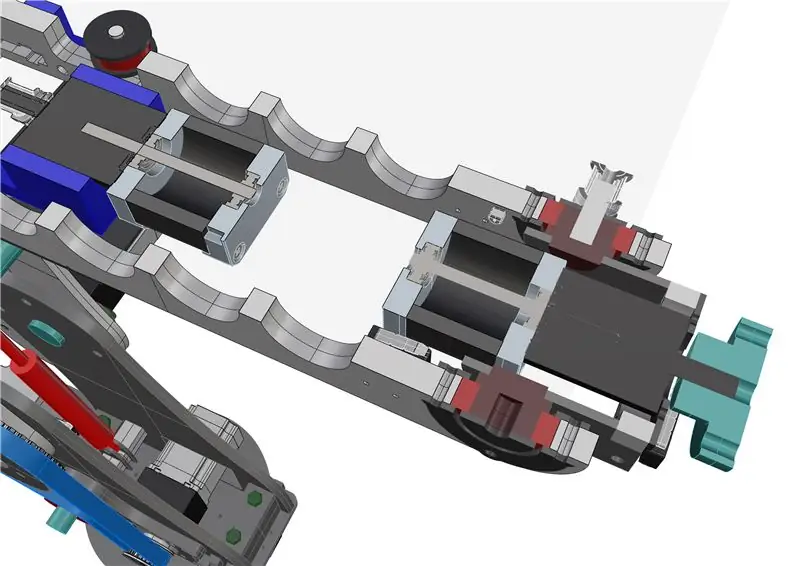

A második változás a sz. 4 ahol eredetileg a csavart szíjjal terveztem a sebességváltót, de rájöttem, hogy a helyek csökkentek, és az öv nem a várt módon működött.

Úgy döntöttem, hogy a csuklót úgy tervezem meg, hogy a vállakat úgy tervezem meg, hogy a motort velük párhuzamosan vegye fel. Ezzel az új módosítással az öv megfelelően működik, és könnyebb megfeszíteni is, mert kulcsrendszert terveztem az öv könnyű megfeszítésére.

7. lépés: Elektronika

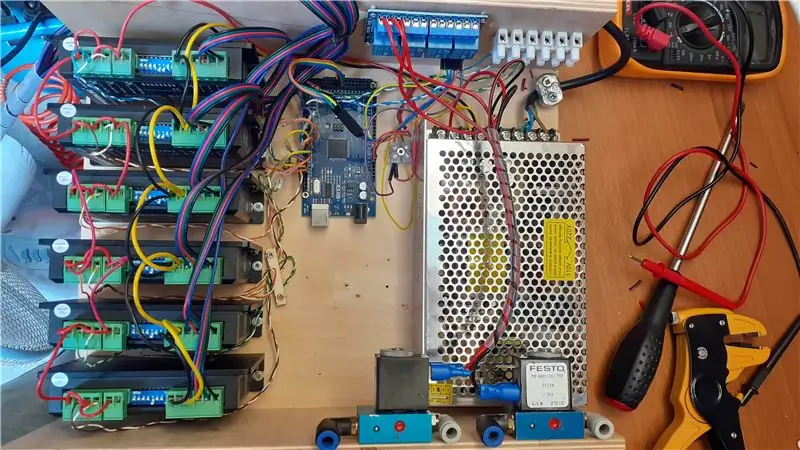

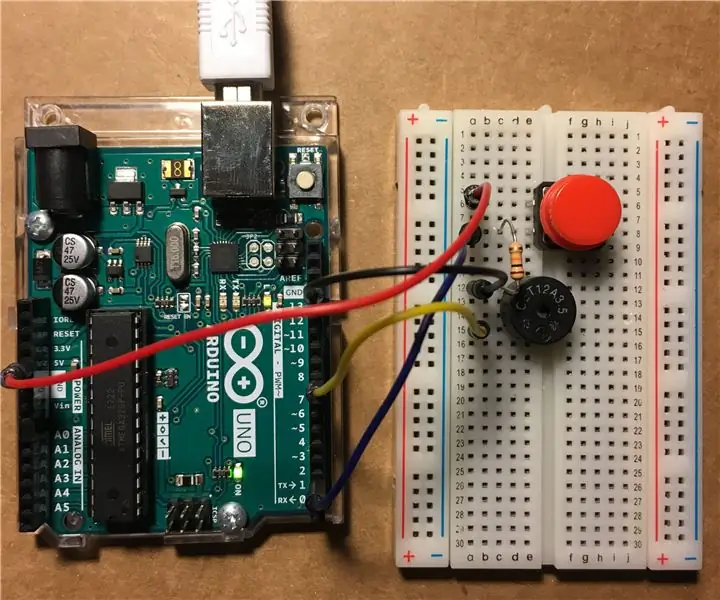

A motorvezérlő elektronika ugyanaz, mint a klasszikus 3 tengelyes CNC-hez, azzal a különbséggel, hogy további 3 meghajtó és 3 további motor kezelhető. Az összes tengelyvezérlő logikát az alkalmazás számítja ki, az elektronika kizárólagos feladata utasításokat kap arról, hogy a motoroknak hány fokban kell forogniuk, hogy a csukló ne érje el a kívánt helyzetet.

Az elektronikát alkotó alkatrészek a következők:

- Arduino Mega

- n. 6 vezető DM542T

- n. 4 Relè

- n. 1 24V -os tápegység

- n. 2 mágnesszelep (a pneumatikus bilincshez)

Az Arduino -n betöltöttem azt a vázlatot, amely a motorok mozgásának egyidejű kezelésével foglalkozik, mint például a gyorsítás, a lassítás, a sebesség, a lépések és a maximális határok, és programozva van arra, hogy soron (USB) keresztül végrehajtandó parancsokat fogadjon.

A professzionális mozgásvezérlőkkel összehasonlítva, amelyek akár több ezer euróba is kerülhetnek, az Arduino a maga kis módján túl nyilvánvalóan túlságosan bonyolult műveleteket véd, nem képes kezelni, például a többszálú hasznos, különösen akkor, ha egyszerre több motort kell kezelnie..

8. lépés: Szoftver megfontolások

Minden robotnak megvan a maga alakja és különböző mozgási szögei, valamint a kinematika mindegyiküknél más. A tesztek futtatásához jelenleg Chris Annin szoftverét használom (www.anninrobotics.com), de a robotjához írt matematika nem tökéletesen illik az enyémhez, valójában a munkaterület egyes területei, amelyeket nem tudok elérni mert a sarkok számításai nem teljesek.

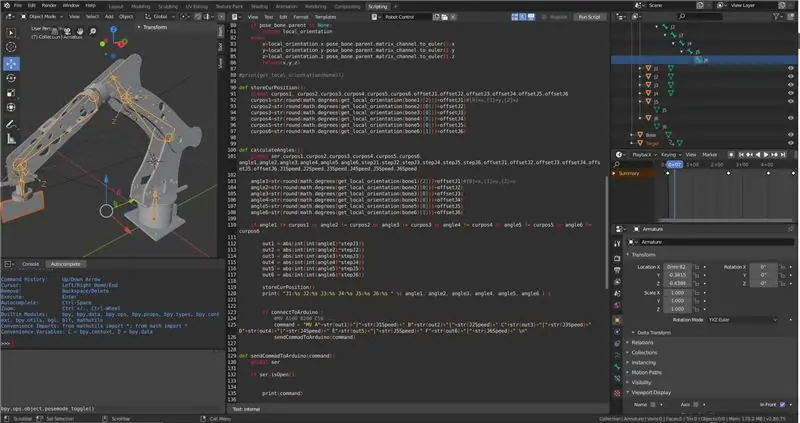

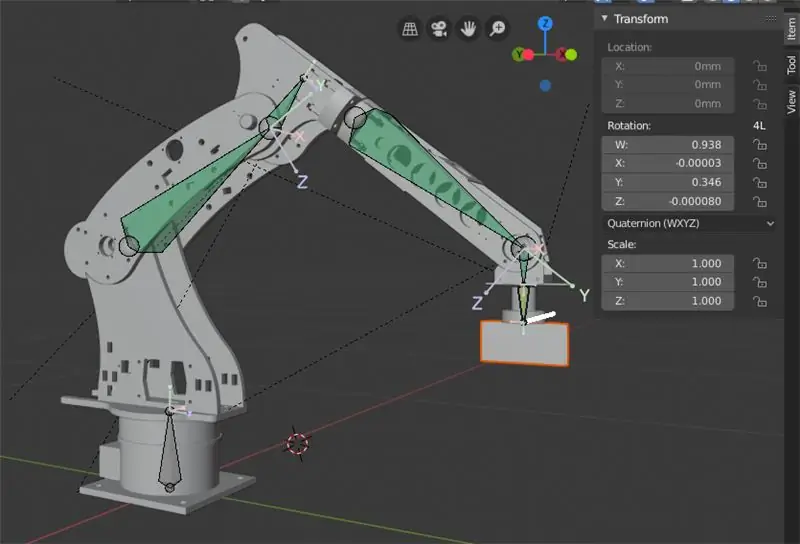

Annin szoftvere most alkalmas kísérletezésre, de el kell kezdenem gondolkodni azon, hogy saját szoftvert írjak, amely 100% -ban megfelel a robotom fizikájának. Már elkezdtem néhány tesztet végezni a Blender használatával, és megírtam a mozgásvezérlő Python részét, és ez jó megoldásnak tűnik, van néhány szempont, amit fejleszteni kell, de ez a kombináció (Blender + Ptyhon) nagyon könnyen megvalósítható, különösen könnyű megtervezni és szimulálni a mozgásokat anélkül, hogy a robot előtted lenne.

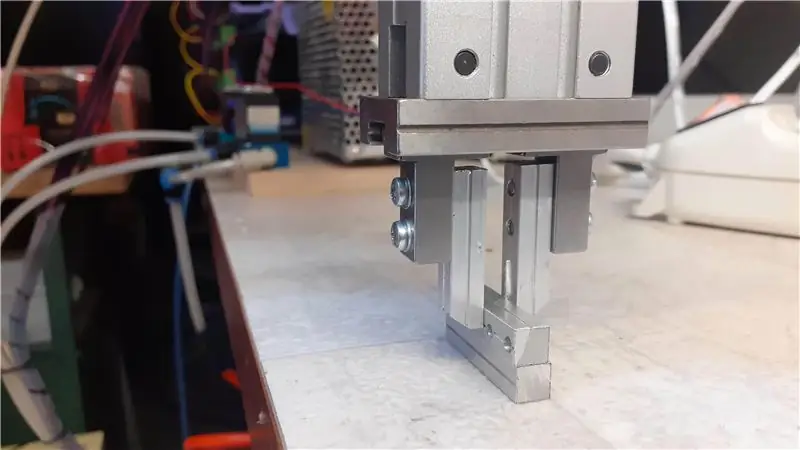

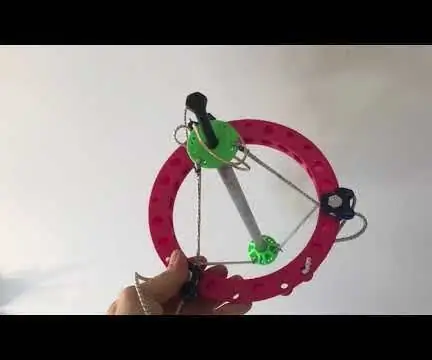

9. lépés: Pneumatikus bilincs

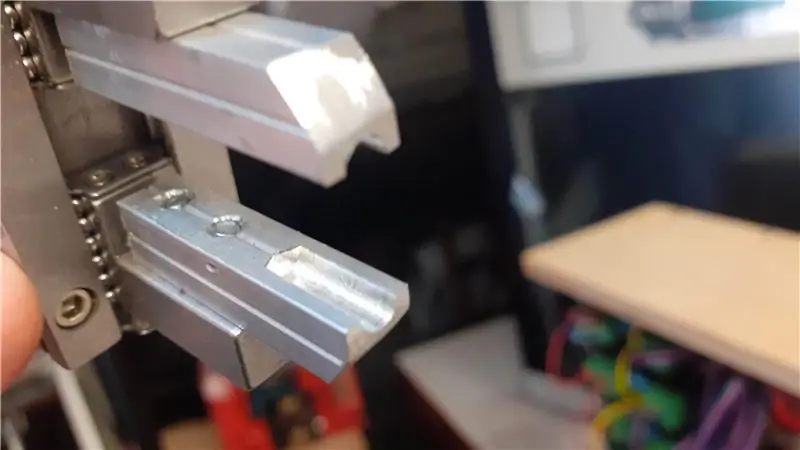

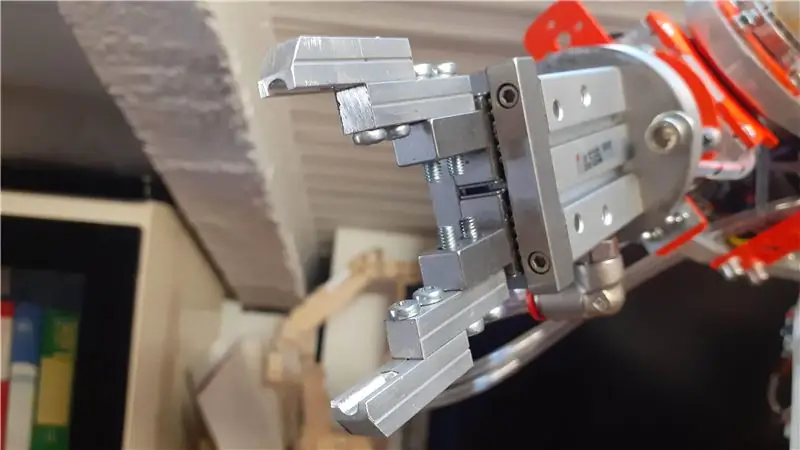

Annak érdekében, hogy tárgyakat vihessek a robothoz, pneumatikus szorítóval szereltem fel.

Személy szerint nem szeretem a szervóval ellátott fogót, nem adnak túl sok bizalmat a tömítéshez, ezért úgy gondoltam, hogy egy kifejezetten a nyomást beállító pneumatikus csipesz minden igényt kielégít.

Négyszögletes alumínium profilokkal módosítottam a bilincset, hogy kis és nagy tárgyakat is vegyen.

Később, ha lesz időm, összegyűjtöm az összes információt a projektről, hogy letölthessem.

Remélem tetszett ez az oktatható.

Ajánlott:

3D robotkar Bluetooth vezérlésű léptetőmotorokkal: 12 lépés

3D robotkar Bluetooth-vezérlésű léptetőmotorokkal: Ebben az oktatóanyagban megtudjuk, hogyan lehet 3D robotkarot készíteni 28byj-48 léptetőmotorokkal, szervomotorral és 3D nyomtatott alkatrészekkel. Nyomtatott áramköri lap, forráskód, elektromos diagram, forráskód és sok információ megtalálható a webhelyemen

Tensegrity vagy dupla 5R párhuzamos robot, 5 tengely (DOF) Olcsó, kemény, mozgásvezérlés: 3 lépés (képekkel)

Tensegrity vagy dupla 5R párhuzamos robot, 5 tengely (DOF) Olcsó, szívós, mozgásvezérlés: Remélem, úgy gondolja, hogy ez a nap nagy ötlete! Ez egy bejegyzés az Instructables Robotics versenyen, amely 2019. december 2 -án zárul. A projekt elérte az utolsó bírálati fordulót, és nem volt időm elvégezni a kívánt frissítéseket! Én

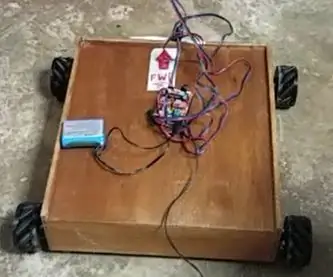

Mecanum Omni kerekek robotja GRBL léptetőmotorokkal Arduino pajzs: 4 lépés

Mecanum Omni kerekek robotja GRBL léptetőmotorokkal Arduino Shield: Mecanum Robot - Egy projekt, amit építeni akartam, amióta megláttam a Dejan gread mechatronics blogján: howtomechatronics.com Dejan valóban jó munkát végzett, lefedve a hardver minden aspektusát, 3D nyomtatás , elektronika, kód és Android -alkalmazás (MIT

Idler (2. tengely rögzítési pont) hozzáadása a mikro szervókhoz robotprojektekhez: 4 lépés

Idler (2. tengely rögzítési pont) hozzáadása a mikro szervókhoz robotprojektekhez: Humanoid robotprojekteknél a szervókat az ízületekben használják a robot különböző szegmenseinek mozgatására, legtöbbször a legjobb, ha minden szegmenst 2 vagy több pontra szerelnek fel a szervó forgó tengelye a stabilitás és a megfelelő nyomatékátvitel érdekében … Sma

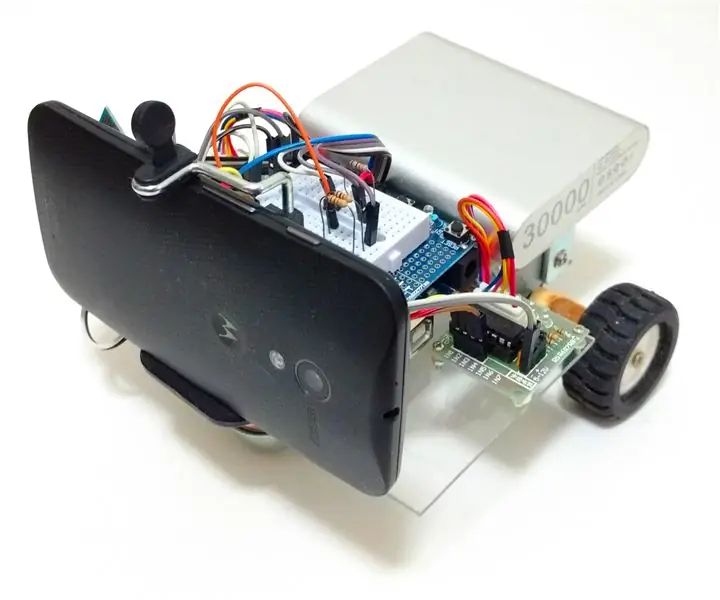

Wi-Fi vezérlésű FPV Rover robot (Arduino, ESP8266 és léptetőmotorokkal): 11 lépés (képekkel)

Wi-Fi vezérlésű FPV Rover robot (Arduino, ESP8266 és Stepper Motors rendszerrel): Ez az útmutató bemutatja, hogyan lehet távirányítású kétkerekű robotjárót tervezni wi-fi hálózaton keresztül, egy ESP8266 Wi-Fi modulhoz csatlakoztatott Arduino Uno segítségével és két léptetőmotor. A robot egy közönséges internetes szemöldökről vezérelhető