Tartalomjegyzék:

- 1. lépés: Fusion360 fájlok

- 2. lépés: Nyomtatási teszt és beállítás

- 3. lépés: 3D nyomtatás vezetőképes szövet nyomon

- 4. lépés: A vezetőképesség tesztelése

- 5. lépés: Nyomtatás különböző felületekre

- 6. lépés: Többszörös nyomtatási teszt

- 7. lépés: Ellenállás olvasása

- 8. lépés: A rögzítőelemek visszahelyezése vezetőképes epoxival

- 9. lépés: Következtetés és további lépések

- Szerző John Day [email protected].

- Public 2024-01-30 09:43.

- Utoljára módosítva 2025-01-23 14:48.

Kövesse a szerző további információit:

Névjegy: tervező, bőr nindzsa, technológiai felfedező, manikűrromboló Továbbiak a rachelfreire -ről »

Ez az oktatható dokumentum dokumentálja az első kísérletemet a 3D nyomtatásra, amely vezetőképes pattanásokat rögzít a szövetre. Szerettem volna 3D -s nyomtatást készíteni egy női pattintással, amely egy normál fém hímkapcsolóhoz csatlakoztatható.

A fájlt a Fusion360 -ban modellezték, és Makerbot Rep2 -re és Dremel -re nyomtatták Black Magic 3D vezető grafén PLA segítségével.

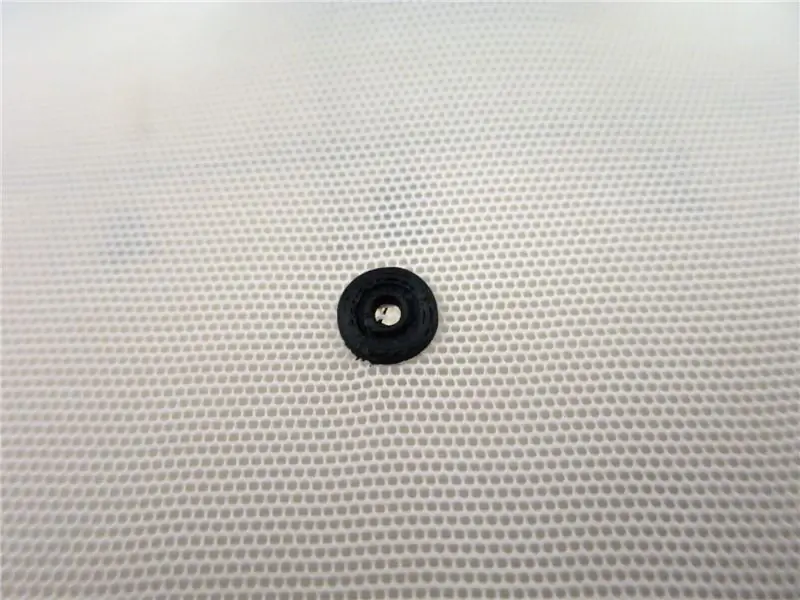

A pattanások YKK „Snapet” nyitott fogak (12L méret), átmérőjük 7,5 mm. Gyakran használják az eTextiles szakemberei, mivel ezek a legkisebbek. Különböző méretben vásárolhat különböző szállítóktól, de úgy tűnik, hogy szabványos kialakításúak. Vásárolja meg a 12 -es méretet itt.

Célom, hogy feltárjam a vezetőképes és rugalmas ruházat elkészítésének módjait, lehetőleg nem használva keményfém alkatrészeket. Ha olyan csatlakozókat készít, amelyek kompatibilisek a meglévő, megvásárolható kapcsokkal, akkor könnyebb lesz a tesztelés és az iterálás.

Ez a teszt meglepően jól működött, és a fájlt érdemes kinyomtatni, de mindenképpen sokkal több módosítást igényel. Egyelőre nyomtatható és tesztelhető, ahogy van, de határozottan a koncepció bizonyítéka, nem pedig egy teljesen működőképes pattintás, amely megbízhatóan nyomtatható, pl. a PLA hajlamos zsugorodni, és a pattanások élettartama korlátozott.

Ha kinyomtatja ezt a fájlt, hagyjon megjegyzést, és mondja el a megállapításait !!

További képek itt:

Ezek a felfedezések egy nagyobb projekt részei, a Second Skin, az eTextiles prototípus -öltözete. Feltöltöm az összes fájlt, mintát és dokumentációt. A projektet itt vagy a honlapomon követheti nyomon:

Érdemes megnézni Lara Grant Rewear -jét is. Dolgozott egy moduláris rendszeren a hordható eszközökön, amelyek a szövetre nyomtatott 3D -s pattanások kenyértábláján alapulnak. Ő is ezen technikák fenntarthatóságára összpontosít, amit én is a jövőbeli fejlődésük szerves részének tartok. Kísérleteinket hamarosan integráljuk egy speciális etextil csatlakozók webhelyére, ezért feltétlenül nézze meg Lara webhelyét és az Instructables -t is!

1. lépés: Fusion360 fájlok

A fájlt meglehetősen gyorsan modellezték a Fusion360 segítségével.

A lehető legtöbb mérést végeztem egy meglévő csattanóból, és durva tervet készítettem. Mivel a csattanó olyan kicsi, a belső arányok egy része találgatással készült, ezért több játékra lesz szükség.

Az aktuális verzió letöltésének linkje itt:

Az ehhez az Instructable -hez csatolt fájl volt az első próbálkozásom. Egész jól működött. A linkelt fájlt (fent) módosították, így a pattanás alapja szilárdabb lett. az elképzelés szerint segít jobban tapadni a szövethez. Bár ez némileg segített, mindkét fájlt érdemes tesztelni, ha ki szeretnénk nyomtatni ennek egy verzióját. Mindkettővel voltak sikereim és kudarcaim.

Arra is felhívom a figyelmet, hogy teljesen kezdő Fusion vagyok, és ninja segített a fájl javításában a JON-A-TRON-ból. Teljesen meg kell néznie a 3D nyomtatási óráit!

Ha nagyobb pattanásokat szeretne használni (például a 15 mm -eseket, amelyek gyakoribbak), akkor azt várnám, hogy ez a fájl átméretezhető és kinyomtatható a megfelelő méretekben, és ráilleszthető a pattanás nagyobb változataira is. Ezt még nem próbáltam, mert megpróbálok mindent a lehető legkisebbre csökkenteni.

Ezek a fém csattanók csodálatosak, de gyakran nehéz megtalálni a kockát. Prym vario fogót használok a pattanások kézi felhelyezéséhez, és nehéz megtalálni az illeszkedő szerszámot. Így készítettem egy nyomtatható fúziós fájlt a 12L -es Snapets -hez;) Ismét nem tökéletes, mivel a 3D -s nyomatok általában zsugorodnak, deformálódnak és végül eltörnek. De éppen most nyomtatok újakat, amikor ez megtörténik! A reszelők a belső (csatlakozó rész) és a külső (gyűrűs rögzítés) szerszámhoz vannak rögzítve. Az egyik töredékével nagyobb, mint a másik. Ha rossz irányba használja őket, a pattintó beragad a kockába.

2. lépés: Nyomtatási teszt és beállítás

Ezt az első pillanatot Lara Grant nyomta ki. Hasonló projekten dolgozik, és pattintós szövetet készít, és nagyszerű utasításokkal rendelkezik a szövetre történő 3D nyomtatásról. Érdemes megnézni a viselhető óráit is

Ez a Black Magic 3D grafénszál, és a Makerbot Rep 2 -re lett nyomtatva, a nyomtatási hőmérséklet és az extruder 220 ° -ra állítva

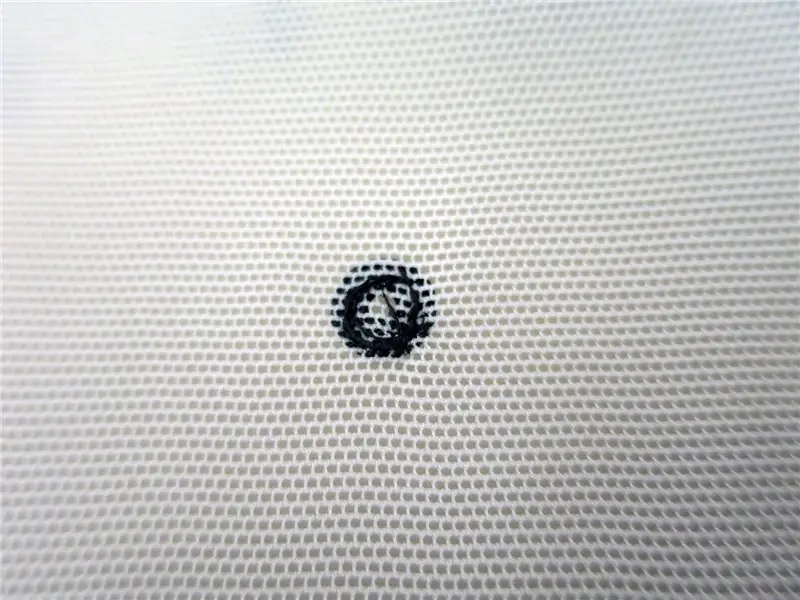

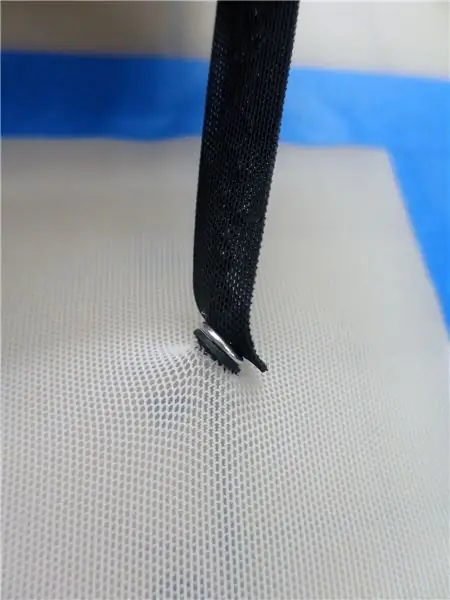

Mindketten teszteltünk egy technikát, amellyel kinyomtat egy alapréteg izzószálat, szünetelteti a gépet az anyag behelyezéséhez, majd folytatja a nyomtatást. Ez azt jelenti, hogy az izzószál megolvad a szövet körül, és tömítést hoz létre. Ezt láthatja a második képen; szál van a szövet alatt. Ezt a réteget először az ágyra nyomták, majd a nyomtatót szüneteltették, és behelyezték a szövetet. A nyomtatót ezután szüneteltették, és a nyomtatás folytatódott.

Elképesztően működött! Az első próbálkozás a fájllal, amelyet 10 perccel korábban készítettem. És még nagyon jól pattant!

Ez a pillanat, amit itt lát, a powernetre lett nyomtatva. Ez egy olyan anyag, amelyet sokat használok és használok a kapcsolódó projekthez, a Second Skin -hez, amely stretch áramköröket használ. 4 irányban nyújtható, fehérneműhöz és táncruházathoz használják. Jól működik, mert finom szintetikus háló. Általában poliamidból készül, így az izzószál megolvasztja a felületet és jól tapad hozzá. Az izzószál beleolvadhat a mikro-finom háló felületébe és körül is.

A Powernet jó szakítószilárdsággal rendelkezik, és ha szalaggal megfeszítik, amikor az ágyra fektetik, akkor nem szorítja el az extruder.

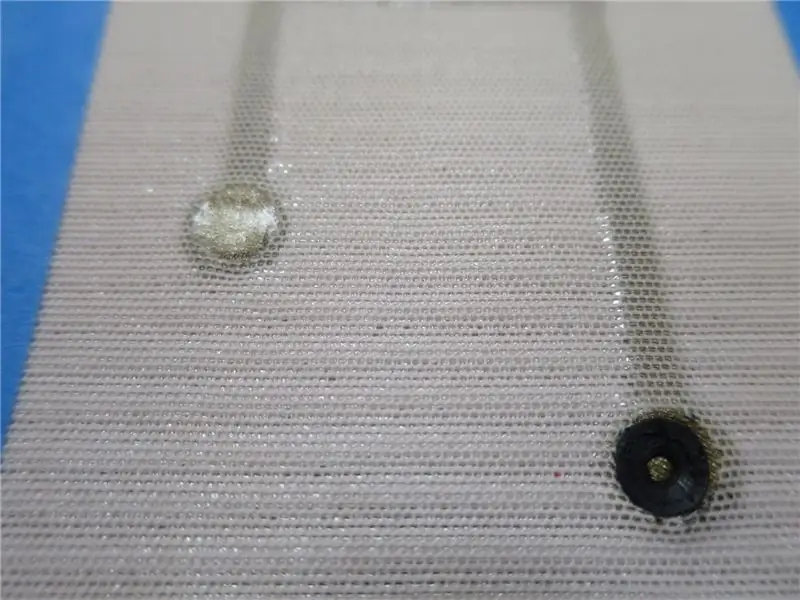

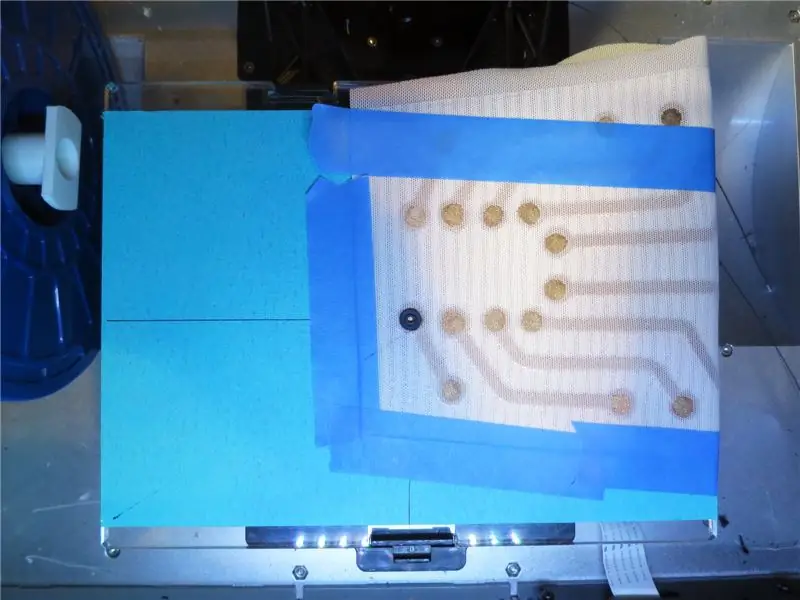

3. lépés: 3D nyomtatás vezetőképes szövet nyomon

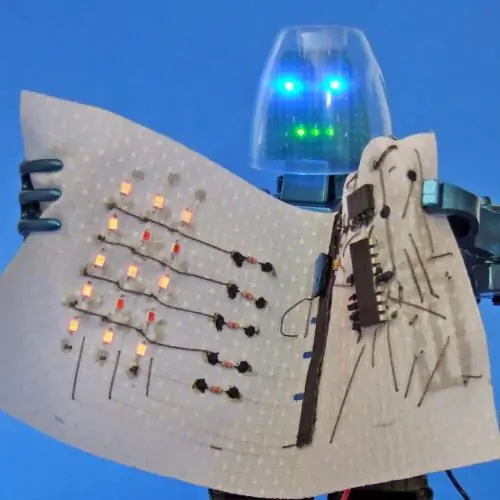

Ez a ragyogó szövet rugalmas mez, kötött vezető nyomokkal. Azt hiszem, ez Hannah Perner-Wilson és Mika Satomi (Kobakant) varázslata, és egyedileg készült. Kaptam néhányat az eTextiles nyári táborában, és úgy döntöttünk, hogy ez nagyszerű dolog lesz a szövet és a nyomtatás közötti elektromos kapcsolat tesztelésére.

Ez mezszövet, és úgy tűnik, hogy a szálakat szövés előtt bevonták, és nem a vezető bevonatot nyomtatják a gyártás után. Túl vastag ahhoz, hogy a felületen nyomtasson (mint a korábbi tesztnél), mivel az izzószál nem csatlakozna ugyanúgy, mint a hajtáshálózat lyukain keresztül.

Beállítottuk, hogy a Makerbot egyenesen a szövet tetejére nyomjon. amit fent lát, az első próbanyomata ennek az anyagnak.

Sok különböző ember tesztelte a 3D nyomtatást a szöveten, és úgy tűnik, hogy a nyomtatás jellege, az anyagok és a használt gépek szerint eltérnek. Úgy tűnik, hogy a legtöbb siker hálót tartalmaz, mivel a szövés laza, és az izzószál át tud süllyedni a szöveten, hogy kötést hozzon létre.

Vannak, akik leengedik a nyomtató fúvókáját. Ez összetöri az extrudert a szövetbe, és kényszeríti az izzószálat a szálakba, de húzhatja az anyagot. Egy másik lehetőség, hogy az extruder kiindulási pontját felfelé emeli a nyomtatás megkezdéséhez, vagyis úgy vágja fel a nyomatot, hogy az közvetlenül a szövet vastagsága felett kezdődjön. Gondolom, ez jól működne, ha vastag lenne a szöveted. Mivel a miénk meglehetősen vékony és lapos, egyenesen az anyagra nyomtattunk az alapértelmezett beállításokkal, csak kikapcsolva a tutajokat és minden támogatást.

Gyönyörűen működött! Ennek számos oka lehetett:- ennek az anyagnak a felülete ideális volt a nyomat tapadásához- az extruder éppen ebben a pillanatban volt a tökéletes hőmérsékleten (ez az izzószál nagyon inkonzisztens lehet)- az istenek a 3D nyomtatás jó hangulatban volt, és nagy szerencsénk volt

Nyilvánvaló, hogy ez további vizsgálatokat igényel.

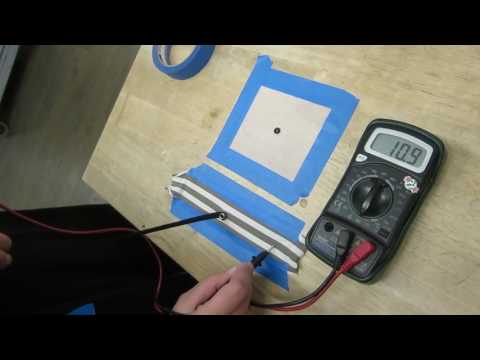

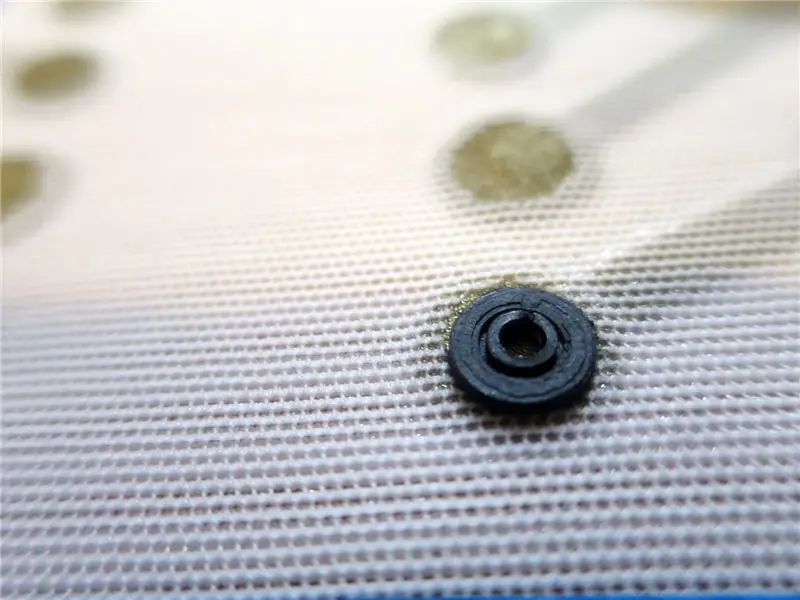

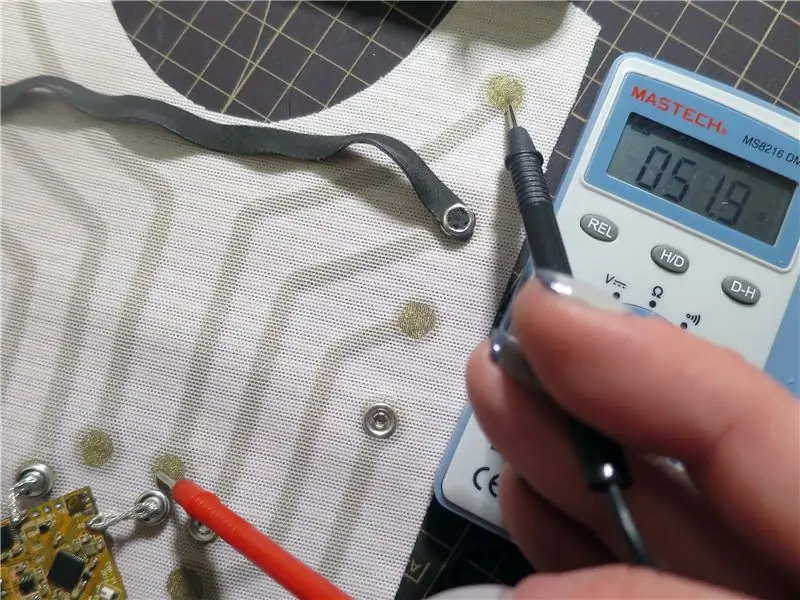

4. lépés: A vezetőképesség tesztelése

Ez a teszt Karl Grimm vezetőképes szálból készült nyújtható eTextile csatlakozót használt. A fekete csatlakozó belsejében egy cikk -cakk vezetőképes szál található, amelyet mindkét oldal szövetrétegei különítenek el. Mindegyik végén van egy férfi szalvéta. Mindezek az anyagok meglehetősen alacsony ellenállással rendelkeznek.

Az ellenállás a 30 cm -es csatlakozón, a pattanáson keresztül és körülbelül 8 cm -es vezető anyagon körülbelül 10 ohm. Ez meglepő volt, és úgy tűnt, hogy nyújtva is stabil marad. Nem biztos, hogy ez pontos és megismételhető olvasmány!

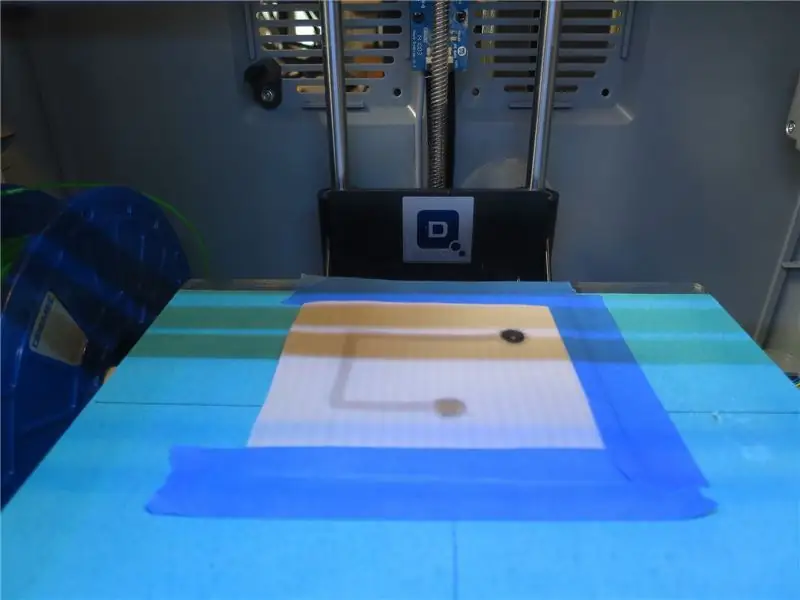

5. lépés: Nyomtatás különböző felületekre

Ezután úgy döntöttem, hogy megpróbálok Dremelre nyomtatni. Ez főleg azért van, mert a Makerbot sziszegő rohamban volt, de a változatosság mindig jó. A nyomtatási hőmérséklet és az extruder ismét 220 ° -ra van állítva

Dolgoztam az eTextiles ragasztott, szigetelt, rugalmas vezetőképes nyomain. Ezek a szövetek ragasztott textilrétegeket használnak Bemis SewFree olvasztóval, egy szuper finom hőkötő fóliával. Ez azt jelenti, hogy a szövetminták vastagabbak voltak, mint az előző tesztek. A vezetőképes nyomok a Powernet szövet belsejében vannak elkülönítve, és csak a végeik láthatók kerek betétekként.

Amikor először kinyomtattam a fájlt alapértelmezett beállításokkal, az összetört a szövet felületére, és torzította a nyomtatást. Az eredmény az első képen látható. A csattanó ezúttal nem működött.

Jonathon megmutatta, hogyan kell szeletelni a reszelőt Cura -ban, és 0,4 mm -rel emelni az extruder kiindulási helyzetét.

A következő teszthez egy réteg SewFree kötést is hozzáadtam a felülethez, amelyre nyomtatni akartam. Ez azért volt, hogy lássuk, ez befolyásolja -e a nyomat tapadását.

Kezdetben nagyon jól működött, ahogy az utolsó képen is látszik. Sajnos pár csattanás után a pattan kilazult az anyagból és leesett.

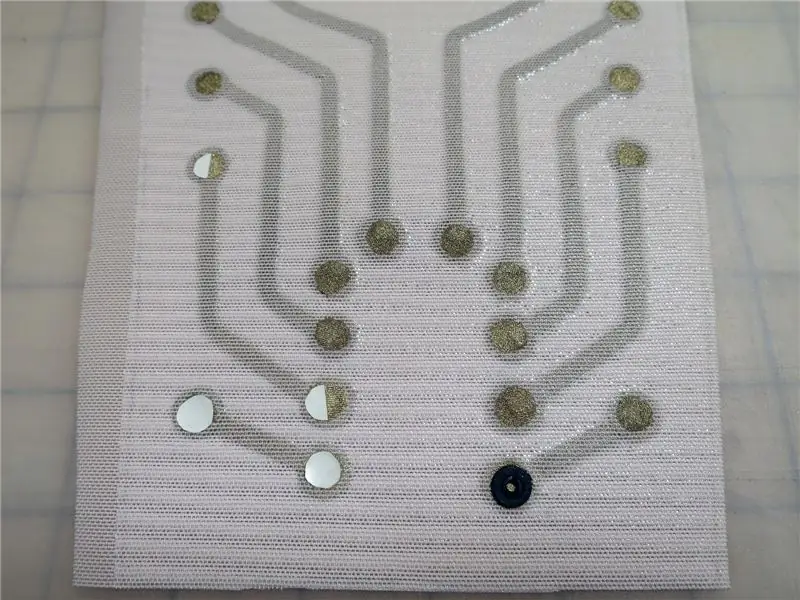

6. lépés: Többszörös nyomtatási teszt

Ezután megpróbáltam több pattanást kinyomtatni, hogy lássam, hogyan áramlik át az áram két pattanáson a vezető nyomvonal mindkét végén. Mivel az előző teszten csak egy működő pillanatom volt, nem tudtam ellenőrizni. Lehet, hogy Lara korábban készített nyomtatványa véletlen volt. Készítettem egy gyors panelt több nyomtatás kipróbálására.

Mivel ez egy teszt volt, úgy döntöttem, hogy minden egyes pattanást külön -külön fogok kinyomtatni, ahelyett, hogy több pattanást nyomnék egy darabra.

Három ok: 1. Nem akartam időt fektetni egy elrendezési fájl készítésébe, mivel a szövetáramkör, amelyre nyomtatok, pontatlanul készült2. A nyomatok gyakran meghiúsulnak 3. Nem akartam, hogy szélhámos szálak húzódjanak át az anyagon

Mindegyik pattanást egy központosított pontig sorakoztattam, és egyesével kinyomtattam. Mindegyik tökéletesen kijött.

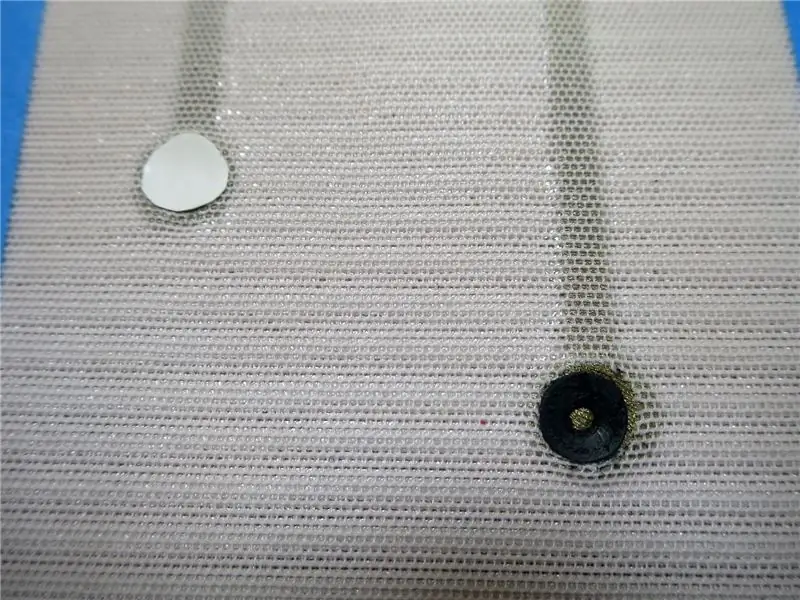

SewFree olvasztót adtam hozzá néhány vezető párnához. Ezt a képeken fehér körként és félkörként láthatja. Ez az a papír hátlap, amely leválik. Hagytam rajta, így könnyebben látható a képeken. Úgy gondoltam, jó lenne látni, hogy az olvasztás hogyan befolyásolta a ragasztást ugyanazon a nyomaton. Mindannyian nagyon hasonlónak bizonyultak. A legtöbben elakadtak, és néhányan leestek. Nem tudom miért, de feltételezem, hogy ez a szövetréteg vastagságának apró különbségei miatt van. Mindegyiket gyors egymásutánban nyomtatták ugyanazon a nyomtatón, ugyanazokkal a beállításokkal.

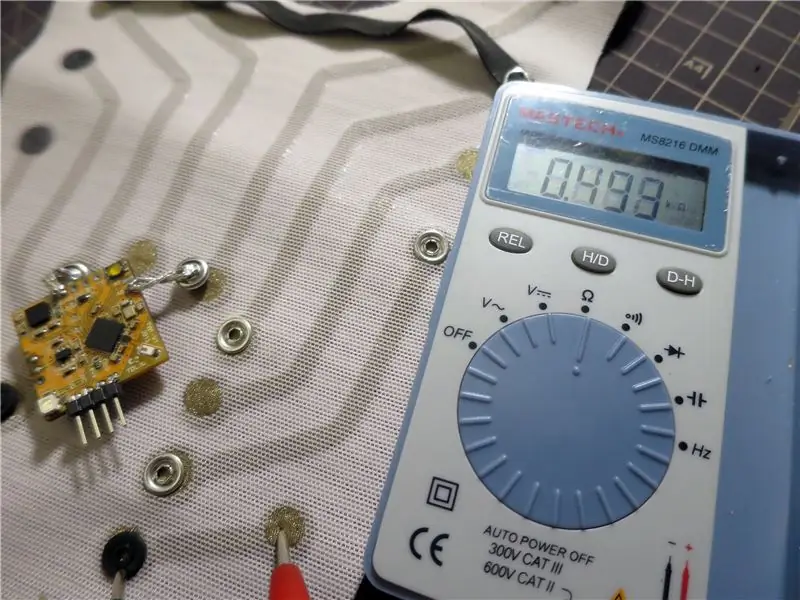

az ellenállás egy 15 cm -es vezetőképes nyomon két ellenálló pattanáson keresztül 50 ohm körül volt. Ez közvetlenül a nyomtatás után történt, és szupervezetőnek tűnt, ezért további vizsgálatokra volt szükségünk.

7. lépés: Ellenállás olvasása

Úgy tűnt, hogy a lekérésekből vett leolvasások nagyban különböznek. Ez is változott az idő múlásával.

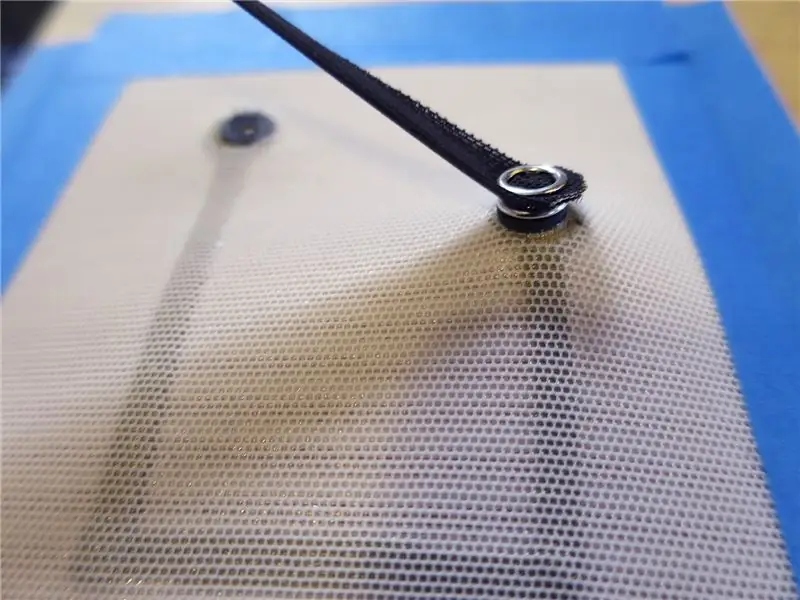

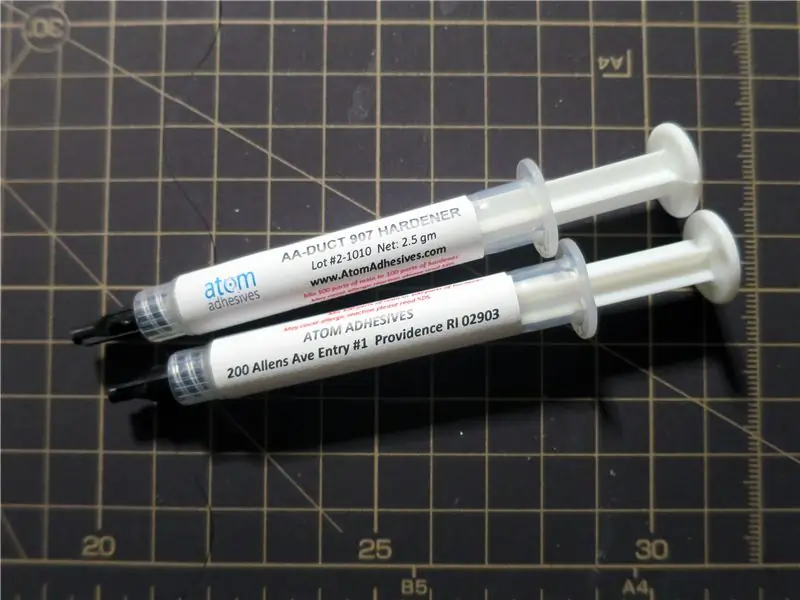

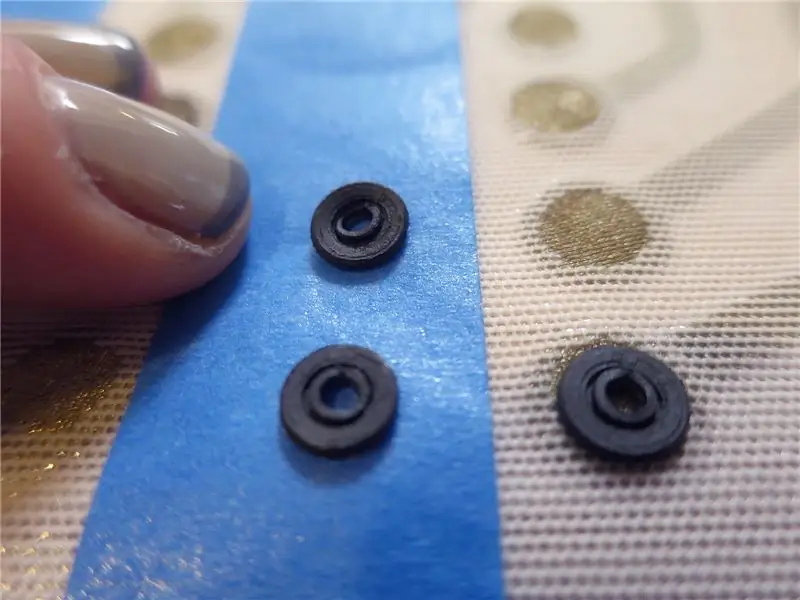

8. lépés: A rögzítőelemek visszahelyezése vezetőképes epoxival

Néhány pattanás kis használat után leesett. Nem tapadtak olyan jól a szorosan ragasztott anyaghoz, mint a korábbi teszteknél.

Ezen a ponton érdemes megvizsgálni egy másik lehetőséget: ki lehet nyomtatni a pattanásokat, majd utána ragasztani a szövethez.

Igaz lehet, hogy a pattanások bizonyos szövetekre kinyomtathatók, de másokra kell ragasztani. Ez még működőképes lehetőség lehet.

Vezető epoxidot használtam, és a pattanások közül kettőt ragasztottam vissza a helyükre, hogy lássam, hogy a ragasztó képes -e kötést létrehozni és megbízhatóan vezetni.

Sajnos ez egyáltalán nem tapadt jól a szövethez. Az epoxi meglehetősen krétás, és nem szereti a sűrű szintetikus anyagot. Bár a ragasztó kis mennyiségű áramot engedett, a pattanások egy pillanat alatt leestek.

9. lépés: Következtetés és további lépések

Ez a bepattanós kialakítás nagyon jól működött az első tesztnél. Biztonságosan pattint, kis mennyiségű áramot tud vezetni, és jól bizonyítja a koncepciót.

Sajnos nem adtak következetes vezetőképességet. Néhányan rendben voltak, mások pedig egyáltalán nem működtek. Úgy tűnik, hogy a szorosan szőtt szövet használata problémát jelent, ezért ez nem működik olyan jól a ragasztott szöveteimnél. Nyitottabb szövés használata, mint a mez, és különösen a powernet tűnik a legjobb megoldásnak. A probléma ezzel az, hogy minél kevésbé sűrű egy szövet, annál rosszabb a vezetőképesség az etextíliák esetében.

Jó néhány gyakorlati probléma van a PLA -val. Hajlamos deformálódni és zsugorodni. Néhány pattanás azonnal működött, némelyiknek néhány kezdeti kényszerbezárásra volt szüksége, mielőtt betartanák, látszólag kissé nyújtva a nyomatot. Néhányan túl kicsiknek tűntek ahhoz, hogy bepattanjanak.. Az egész egy kicsit következetlen volt.

Azt is olvastam, hogy ezen anyagok vezetőképessége idővel változhat. Ebben az esetben azt mondanám, hogy maga a csattanás nyomása befolyásolhatja ezt. Ezenkívül a patronon keresztül áramló áram tartósan növelheti az ellenállást. Ez minden bizonnyal további vizsgálatokat igényel.

itt elég jó áttekintés található a Black Magic 3D szálakról

Ezt a csattanós ötletet szeretném használni kesztyűben. Meg akarom találni a módját annak, hogy levehető csatlakozókat készítsek a nyújtóérzékelőkhöz. Az ötlet az lenne, hogy ez a pillanatfájl közvetlenül integrálható egy 3D nyomtatott érzékelőbe, hogy az áramkörhöz csatlakoztassa.

Áttekintve ezt a folyamatot érdekesnek és informatívnak találtam. Nem elég stabil ahhoz, hogy következetes mérhető eredményeket adjon, és szeretnék tovább vizsgálni kontrolláltabb kísérletekben.

Ha kipróbálja ezeket a nyomatokat, kérjük, írjon megjegyzést!

Ajánlott:

Octoprint nyomtatási monitor: 8 lépés

Octoprint Printing Monitor: Helló! Azt hiszem, ez a projekt hasznos lesz az Octoprint -et használó emberek számára. Ez egy színes háttérvilágítású képernyő, amely néhány információt tartalmaz a nyomtatás folyamatáról. Együttműködik az Octoprint API -val, hogy minden információt megkapjon az aktuális folyamatról. Pyt

ESP8266 NodeMCU hozzáférési pont (AP) webszerverhez DT11 hőmérséklet -érzékelővel és nyomtatási hőmérséklet és páratartalom a böngészőben: 5 lépés

ESP8266 NodeMCU hozzáférési pont (AP) webszerverhez DT11 hőmérséklet -érzékelővel és nyomtatási hőmérséklet és páratartalom a böngészőben: Sziasztok srácok, a legtöbb projektben ESP8266 -ot használunk, és a legtöbb projektben ESP8266 -ot használunk webszerverként, így az adatok hozzáférhetők bármilyen eszköz wifi -n keresztül az ESP8266 által üzemeltetett webszerver elérésével, de az egyetlen probléma az, hogy működő útválasztóra van szükségünk

A DHT11 hőmérséklet -érzékelő használata Arduino és nyomtatási hőmérsékletű hő és páratartalom esetén: 5 lépés

A DHT11 hőmérséklet -érzékelő használata az Arduino és a nyomtatási hőmérséklettel Hő és páratartalom: A DHT11 érzékelő a hőmérséklet és a páratartalom mérésére szolgál. Nagyon népszerű elektronikai hobbisták. A DHT11 páratartalom- és hőmérséklet -érzékelő igazán egyszerűvé teszi a nedvesség- és hőmérsékletadatok hozzáadását a DIY elektronikai projektekhez. Ez egy

Egyedi 3D nyomtatási ház az Atari Punk konzolhoz: 5 lépés

Egyedi 3D nyomtatási ház az Atari Punk Console -hoz: Azoknak, akik hozzám hasonlóan érdeklődnek a barkács elektronika és az analóg szintetizátorok világa iránt, de megijednek az elektronika költségeitől és bonyolultságától, az Atari Punk Console (APC) egy nagy belépési pont ezen a területen. Ez

Vezetőképes ragasztó és vezetőképes szál: Készítsen LED -kijelzőt és feltekerhető szövetáramkört: 7 lépés (képekkel)

Vezetőképes ragasztó és vezetőképes szál: Készítsen felfelé gördülő LED -kijelzőt és szövetáramkört: Készítse el saját vezető anyagát, cérnáját, ragasztóját és szalagját, és használja őket potenciométerek, ellenállások, kapcsolók, LED -kijelzők és áramkörök készítésére. és vezetőképes menet segítségével LED -es kijelzőket és áramköröket készíthet bármilyen rugalmas szöveten