Tartalomjegyzék:

- Szerző John Day [email protected].

- Public 2024-01-30 09:41.

- Utoljára módosítva 2025-06-01 06:09.

Az FSP200 egy 6 tengelyes inerciális mérőegység processzor, amely irány- és iránykimenetet biztosít. A gyorsulásmérő és a giroszkóp érzékelőinek összeolvadásával stabil és pontos irányt és irányt biztosít. Az FSP200 alkalmas olyan robottermékekhez, mint a fogyasztói padlótisztítószerek, kert- és gyeprobotok, medencetisztítók, valamint a vendéglátás és az orvosi piac. Segéd robot.

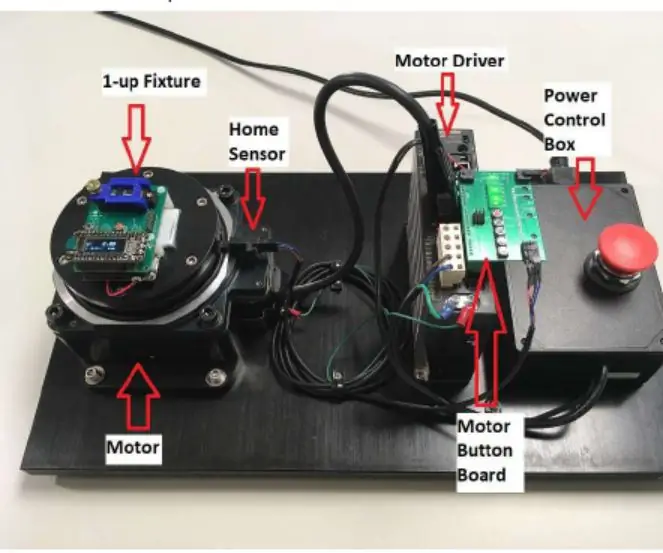

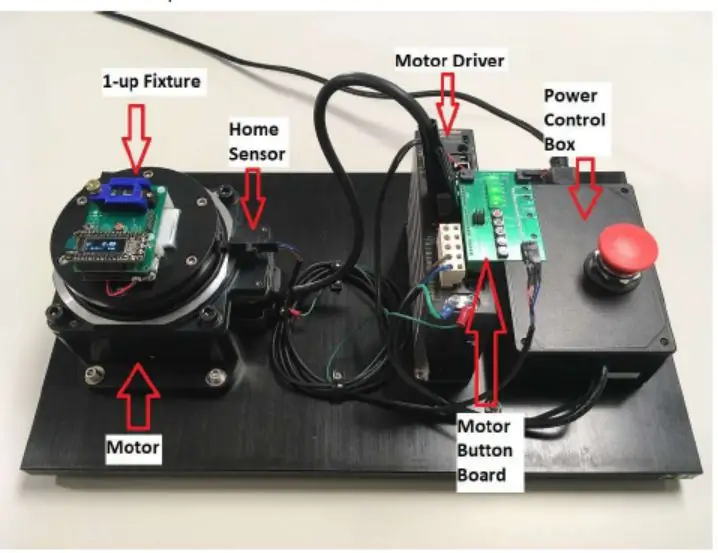

Itt bemutatjuk a Shanghai Runxin Technology által gyártott FSP200 érzékelő modulgyár gyári kalibrálási és K + F alkalmazási tesztelési folyamatát. FSP200 modul gyári kalibrálási folyamata Az egyszerű kalibrációs rendszer egyetlen szerelvényből, motorokból, motorhajtásokból, otthoni helyzetérzékelőkből, motorgombokból és tápellátás -vezérlő dobozból áll, az 1. ábrán látható módon.

A kalibrálás megkezdése előtt győződjön meg arról, hogy az FSP200 egyszerű kalibráló rendszer vízszintes, ahogy az a 2. ábrán látható.

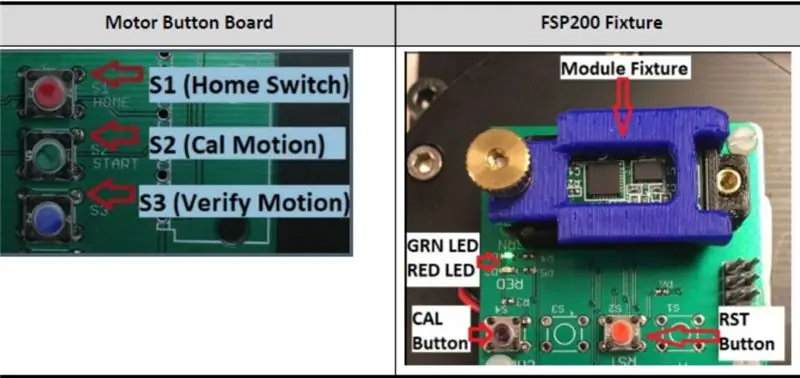

Lépés: Indítsa el a kalibrálást: Nyomja meg a CAL gombot:

A zöld LED villogni kezd, jelezve, hogy a modul "kalibrálás" üzemmódban van.

Lépés: Kalibrálja a mozgást (forgassa el a motort 180 fokkal):

Nyomja meg az S2 gombot (zöld gomb) a motorgomb panelen az óramutató járásával ellentétes irányba történő 180 fokos elmozduláshoz. Várja meg, amíg a motor 180 fokkal elfordul, mielőtt folytatja a következő lépést.

3. lépés: Végezze el a kalibrálást:

Nyomja meg ismét a CAL gombot a kalibrációs mód befejezéséhez. A kalibrálási eredmények a piros és zöld LED kijelző állapotát nézik: ha a modul kalibrálva van, a zöld LED zöldre vált; ha a modul nem tud kalibrálni, a piros LED pirosan világít.

4. lépés: Ellenőrizze a kalibrációs funkciót:

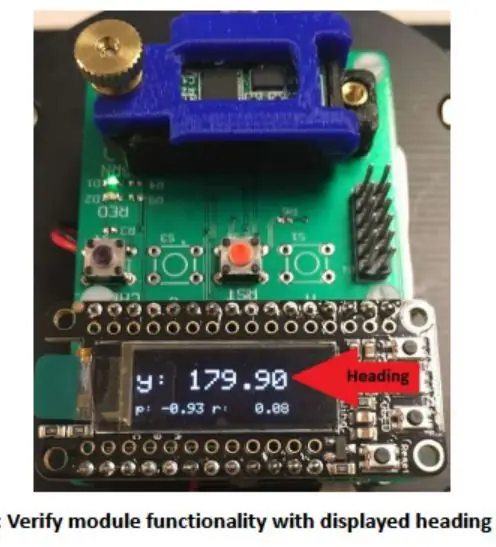

Nyomja meg az RST gombot az FSP200 rögzítőlemezen, hogy megbizonyosodjon arról, hogy a kijelzőn megjelenik a modul iránya (közel 0,00 fok). Nyomja meg az S3 gombot (kék gomb) a motorgomb panelen, hogy a motort 180 fokkal az óramutató járásával megegyező irányba mozgassa, és várja meg, amíg a motor leáll., nézze meg a kijelzőt. Ellenőrizze, hogy a fejléc értékének 180 +/- 0,45 ° (179,55 és 180,45 °) között kell lennie.

A 3. ábrán látható módon:

5. lépés: A kalibrálás nem sikeres:

Ha az "eredmény" piros LED a kalibrálási folyamat során bármikor kigyullad, akkor hiba lép fel.

Ha az Eredmények jelzőfény nem világít, akkor lehet, hogy csatlakozási vagy áramellátási probléma van. A modul kalibrálása sikertelen, ha az ellenőrzési lépésben megjelenített érték kívül esik a megadott elfogadható tartományon.

Ha ezen hibák bármelyike bekövetkezik, vegye ki a modult a rögzítőelemből, és helyezze vissza a tartóba, majd próbálja újra. Ha a hiba ismételten előfordul, a modul rossz; ha a modul átmegy, akkor a modul jó.

Példa a K + F alkalmazás tesztelési folyamatára A söprögető robot navigáció legjobb teljesítményhatásának elérése érdekében, az érzékelő gyári kalibrálási hibakalibrálása mellett sok hibajavító tesztet is el kell végeznünk a kezdeti szakaszban gyakorlati alkalmazás: az ajánlott művelet maximális megvalósításával Csökkentse a hibaforrást és javítsa a címsor hibabecslését.

A fejléchiba becslése az idő függvényében változhat, a giroszkóp skála (vagy érzékenység) hibái miatt rövid távon és a giroszkóp eltolása (ZRO, nulla sebesség eltolás) miatt. A következő számításokból tanulható: Irányhiba becslés = skálahiba x eltávolítatlan elforgatás + nulla sebesség eltolás x idő

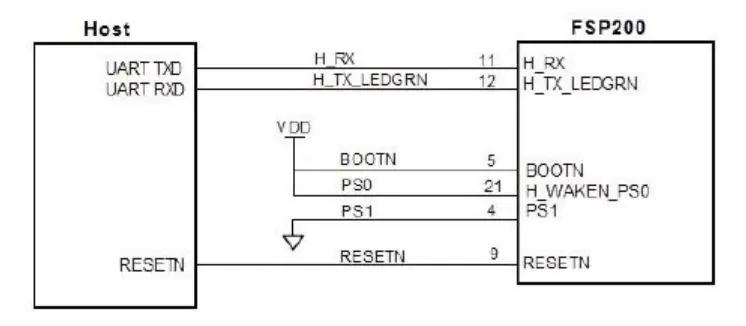

Az FSP200 három interfészt biztosít: UART-RVC (PS0 = 0, PS1 = 1, ahogy a 4. ábrán látható) UART-SHTP (PS0 = 1, PS1 = 0) UART-RVC -DEBUG (PS0 = 0, PS1 = 0) Amikor A hardver tervezésekor a legjobb, ha kompatibilis ezzel a három interfészmóddal a kapcsolási tesztek megkönnyítése érdekében.

6. lépés:

A seprőgépek sorozatban készülnek az UART-RVC üzemmód használatával. A modul teljesítményének tesztelésének módja az interaktív szoftver tesztelés és a nem interaktív tesztelés. Az alábbi két teszteljárást ismertetjük a ZRO javítására:

1) A HOST nem használja az interaktív szoftvertesztelési folyamatot az alábbiak szerint: 1: Miután az FSP200 RVC módot a tesztállványon kalibrálta, csatlakoztassa a soros portot a számítógéphez, és a motionStudio2 segítségével nyissa meg az RVC adatokat. Ezek az adatok azonban változtak, ezért a legjobb, ha a kezdeti és 180 fokot a normál soros port eszköz után rögzíti. Forduljon vissza e végpont 0 fokos értékére (összesen 360 fok), majd nyissa ki a LOG -ot, és vegye fel a két hexadecimális adat RAW értékét, és ossza el 180 fokkal. Ha ez az arány kevesebb, mint 25%, akkor a követelmény teljesül. Minél kisebb, annál jobb.

(Az utolsó adatok - a kiindulási adatok általában 0 a visszaállítás után) / 180 <25%, ami jobb kalibrációs modul. 2: Válasszon ki 5-10 darab modult a legkisebb hibával a vizuális modulban, helyezze a seprőgépre, rögzítse ragasztóval, kapcsolja be az RVC módot, és töltse fel a seprőt fél órán keresztül. A töltés befejezése után állítsa alaphelyzetbe a modult, és mentse a modult az aktuális hőmérséklet mód megismeréséhez. Ha egy modul nem kapcsol ki a töltés után, akkor közvetlenül a seprőgépen futtathatja, anélkül, hogy visszaállítaná. Végezze el a következő tesztet.

3: Vigye a seprőgépet a helyszínre, jelölje meg a kiindulási helyzetet, várjon 2 másodpercet, amíg a modul bekapcsol, és csatlakoztassa a modult a számítógéphez. A motionStudio2 használatával nyissa meg az RVC valós idejű adatait, hagyja, hogy a seprőgép 20 percig elkezdje járni a szóvonalat, majd álljon le, és lépjen vissza a felvételhez. Pozíció, nézze meg a RAW szöget, számítsa ki a 20 perces átlagos hibát. Ezután állítsa alaphelyzetbe a modult, és mentse a modul által tanult adatokat mindössze 20 percre.

4: Változtassa meg a modul PS1 -jét és PS0 -ját, miután megtanulta az SHTP módot, csatlakozzon a számítógéphez, futtassa az „sh2_ftdi_logger.exe test.dsf --raw --kalibrált -nem kalibrált -mód = minden” parancsot?, és bontsa ki a DSF fájlt elemzés céljából. Ellenőrizze a DCD aktuális tesztmodul hibáját. 5: Számozza meg a modult, jegyezze fel a hibát, és állítsa át a modult RVC üzemmódra. Minél kisebb a hiba, annál jobb a modul teljesítménye. A jó teljesítményű modult úgy választjuk ki, hogy belépjen a seprőgép tisztítási teszt szakaszába, majd a modul konzisztencia tesztje, magas és alacsony hőmérséklet teszt, ítélje meg a modul összhatását, dinamikus kalibrációs hatást a hőmérséklet változásával.

2) A HOST az interaktív szoftvertesztelési folyamatot használja az alábbiak szerint:

1: A gyárilag kalibrált modul beszerzése után az RSP200-at RVC_Debug PS0 = 0, PS1 = 0 módra kell állítani. Az ftdi_binary_logger_RVC_Debug PC szoftver segítségével csatlakoztassa a modul soros portját, hogy 2-3 percre megkapja a seprőgép LOG. BIN adatait. A seprőprogramnak be kell állítania a helyi statikát, hogy csak a legnagyobb ventilátor- és görgőkefe -műveletet nyissa meg. A LOG. BIN adatait elemzik a következő HOST megítéléséhez. Mennyi időt állít be a végszoftver a dinamikus kalibrációs parancs végrehajtásához.

2: Négyféle értesítés létezik az eszköz várható mozgására vonatkozóan, amelyeket a gazdagép küld az FSP200 -nak: 0 a kezdeti állapot, amelyet az érzékelő agy feltételez, 1 statikus rezgés nélkül, 2 statikus ecsetgördülő rezgés, és 3 normál tisztítás. Minden egyes állapotváltáskor egy megfelelő állapotparancsot küld az FSP 200 -nak, és az FSP 200 visszacsatolási információit olvasva meghatározza, hogy végre kell -e hajtani a dinamikus kalibrálási utasítást. A szoftver beállítása után az FSP200 modul repülővonala (VCC, GND, RX, TX) csatlakozik a PC soros portjához. Meg kell jegyezni, hogy a modul javításához be kell tölteni a gépbe. Kapcsolja be a számítógépet, és kapcsolja be az ftdi_binary_logger_RVC_Debug szoftvert, hogy a seprőgép a tisztítási terület elejétől a végéig eljusson. A mozgási adatok megvalósítása automatikusan LOG. BIN fájlként kerül mentésre, és a LOG. BIN fájl segítségével elemezhető, hogy a HOST oldalon található interaktív szoftverbeállítások helyesek -e.

3: Ha az interaktív szoftver helyesen van beállítva, kapcsolja az FSP200 RVC-DEBUG módot RVC PS0 = 0, PS1 = 1 üzemmódra, végezzen több gépi tisztítási tesztet, rögzítse a gép működését 1 órás pozíciószög hiba, annál kisebb a hiba, modul teljesítménye A jobb, a modul konzisztencia tesztje, a magas és az alacsony hőmérséklet tesztje, megítéli a modul összhatását, dinamikus kalibrációs hatás a hőmérséklet változásával.

Ajánlott:

Raspberry Pi - ADXL345 3 tengelyes gyorsulásmérő Python bemutató: 4 lépés

Raspberry Pi-ADXL345 3 tengelyes gyorsulásmérő Python oktatóanyag: Az ADXL345 egy kicsi, vékony, rendkívül alacsony teljesítményű, 3 tengelyes gyorsulásmérő nagy felbontású (13 bites) méréssel, akár ± 16 g-ig. A digitális kimeneti adatok 16 bites kettes kiegészítésként vannak formázva, és az I2 C digitális interfészen keresztül érhetők el. Méri a

Arduino Nano-MMA8452Q 3 tengelyes 12 bites/8 bites digitális gyorsulásmérő oktatóanyag: 4 lépés

Arduino Nano-MMA8452Q 3 tengelyes 12 bites/8 bites digitális gyorsulásmérő oktatóanyag: Az MMA8452Q egy intelligens, kis teljesítményű, három tengelyes, kapacitív, mikromágneses gyorsulásmérő, 12 bit felbontással. Rugalmas, felhasználó által programozható lehetőségek állnak rendelkezésre a gyorsulásmérő beépített funkciói segítségével, amelyek két megszakításra konfigurálhatók

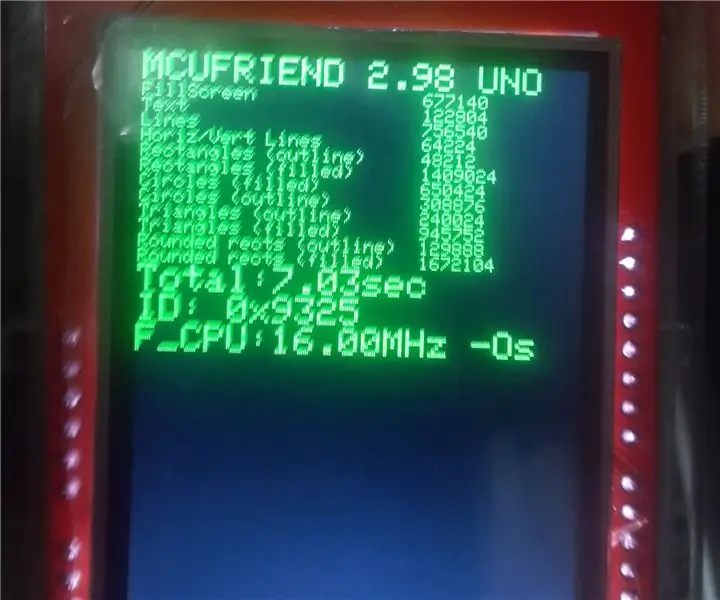

Arduino 2,4 hüvelykes Tft kijelző tesztelés: 4 lépés

Arduino 2,4 hüvelykes Tft kijelző tesztelés: Üdvözlök mindenkit! Ez az oktatóanyag funkcionális kijelző készítésére szolgál az arduino készülékhez. Általában ez úgy történik, mint amikor az arduino -t csatlakoztatjuk, és valamilyen projektet írunk, csak üres fehér kimenetet jelenít meg. Tehát csak ragaszkodjon az alapokhoz és a wi

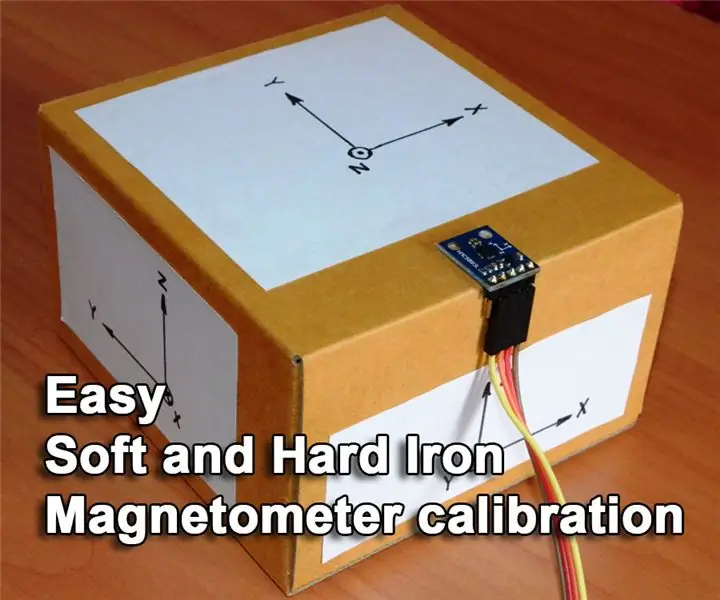

Könnyű kemény és lágy vas mágnesmérő kalibrálás: 6 lépés (képekkel)

Egyszerű kemény és lágy vas mágnesmérő kalibrálás: Ha a hobbija az RC, a drónok, a robotika, az elektronika, a kibővített valóság vagy hasonló, akkor előbb -utóbb találkozni fog a magnetométer kalibrálásával. Bármelyik magnetométeres modult kalibrálni kell, mert a mágneses mező mérése

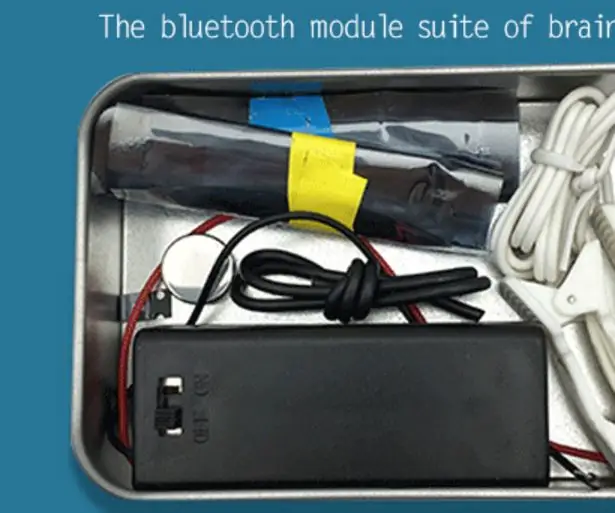

Brainwave számítógépes interfész prototípus TGAM kezdő készlet forrasztás és tesztelés: 7 lépés (képekkel)

Agyhullámú számítógépes interfész prototípusa TGAM kezdő készlet Forrasztás és tesztelés: Az idegtudományi kutatások elmúlt évszázada nagymértékben növelte ismereteinket az agyról, és különösen az agyban tüzelő neuronok által kibocsátott elektromos jelekről. Ezen elektromos jelek mintázata és frekvenciája mérhető