Tartalomjegyzék:

- Szerző John Day day@howwhatproduce.com.

- Public 2024-01-30 09:43.

- Utoljára módosítva 2025-01-23 14:48.

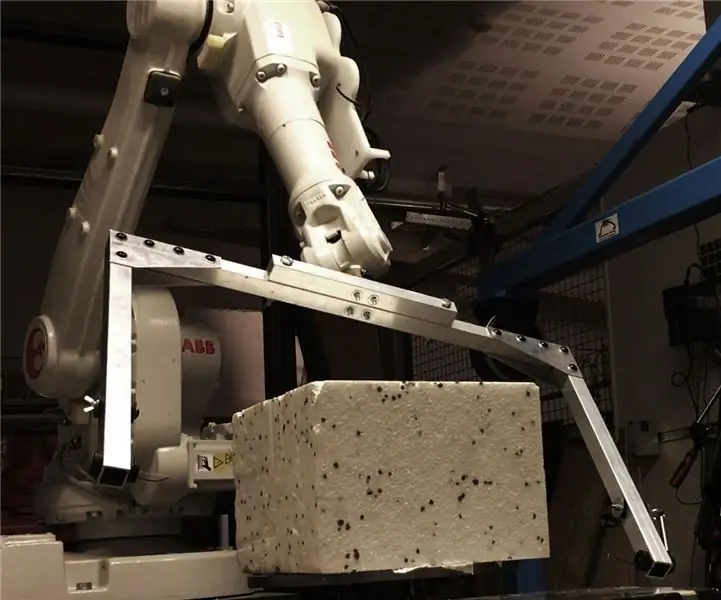

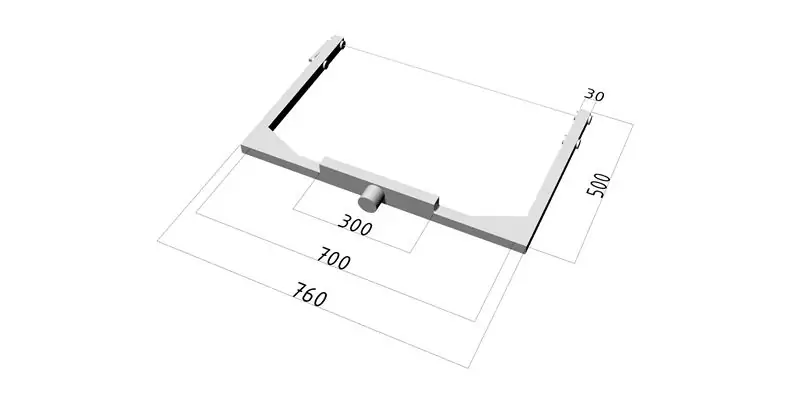

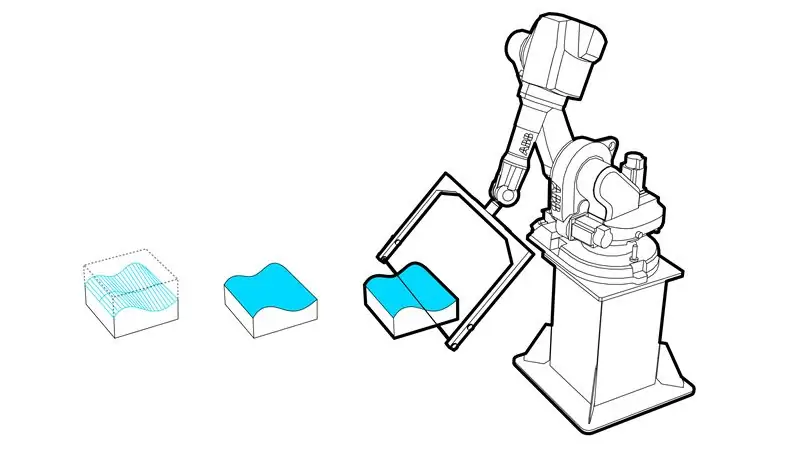

A koppenhágai KADK szakdolgozatom részeként a forró huzal vágását és a robotgyártást vizsgáltam. Ennek a gyártási módszernek a teszteléséhez forróhuzalos rögzítést készítettem a robotkarhoz. A huzalnak át kellett fesztenie 700 mm -t, de az anyag ellenállt a huzalnak a habon való áthúzásának, és elég könnyű volt a robot 10 kg -os maximális hasznos terheléséhez. Az alumíniumot nagy szilárdság / súly aránya miatt választották. A szerszám mindössze 2,5 kg súlyú, és moduláris kialakítású, így ha később nagyobb vagy kisebb szélességre vagy hosszúságra van szükség, akkor az alkatrészek kicserélhetők az anyát és a csavarokat kicsavarva.

1. lépés: Anyagok

Anyagok

- 30x30 mm -es négyzet alakú alumíniumcső, 2 méter hosszú

- 2 mm -es alumínium lemez, 100x300 mm

- 5 mm -es rétegelt lemez, 50x150 mm

- 2 x 10 mm -es csavarok (a robotkarhoz rögzített területhez)

- 10 x 4 mm -es csavarok (saroktartókhoz)

- 1 x 4 mm -es csavar (a vezetéket rögzítő szárnyas anya rögzítéséhez)

- Szemcsavar (a forró vezetéket rögzítő rugó rögzítéséhez)

- A csavarokhoz illő méretű anyák

- Szárnyas anya (a forró huzal rögzítéséhez)

- A csavarokhoz illeszkedő alátétek

- Tavasz

- Szigetelt réz elektromos kábel, 5 méter hosszú

-0-30V DC / 0-16 Amp tápegység (vagy hasonló)

- "Schunk" kézi szerszámváltó (vagy más robot szerszámváltó)

Eszközök:

- Többtengelyes robotkar (ABB, KUKA stb.), 2,5 kg feletti maximális terhelhetőséggel

- Fémvágógép vagy szalagfűrész

- Oszlopfúró (elektromos fúró is működhet) különböző fúrószárakkal 2 mm -től 10 mm -ig

- Körfűrész, amely alkalmas fém vágására

3D modell:

- Az alábbiakban letölthető a.3dm formátumú fájlmodell, amely megnyitható Rhino 3D vagy AutoCAD formátumban

2. lépés: Vágás

Az alumínium csövet úgy kell méretezni, hogy megfeleljen a fenti méréseknek, vagy személyre szabhatja ezt saját céljaira. A cső vágható egy fémfűrészes körfűrésszel, karbid hegyes penge használatát javaslom. A könnyebb vágás érdekében kenje meg az alumíniumot etanollal. A sarokmerevítők létrehozásához ezt az alakzatot kivághatja az alumíniumlemezből egy fémvágó gép vagy fémhez alkalmas szalagfűrész segítségével.

3. lépés: Fúrás

Annak érdekében, hogy megtalálja a fúrandó lyukak helyét, megtekintheti az összeszerelési fényképet, a lyukak helyét és a csövek egyedi méretét az Ön használatától függően. Használhat oszlopos fúrót vagy hagyományos fúrót. Először megmérem és ceruzával megjelölöm a lyuk helyét. Akkor azt tanácsolom, hogy készítsen egy „gödröcskét” egy középső lyukasztó és egy kalapács segítségével egy kis bemélyedéshez, hogy a fúrógépet a megfelelő helyre vezesse fúrás közben. Azt is fontolja meg, hogy kenőanyagot, például etanolt használ a könnyebb vágáshoz.

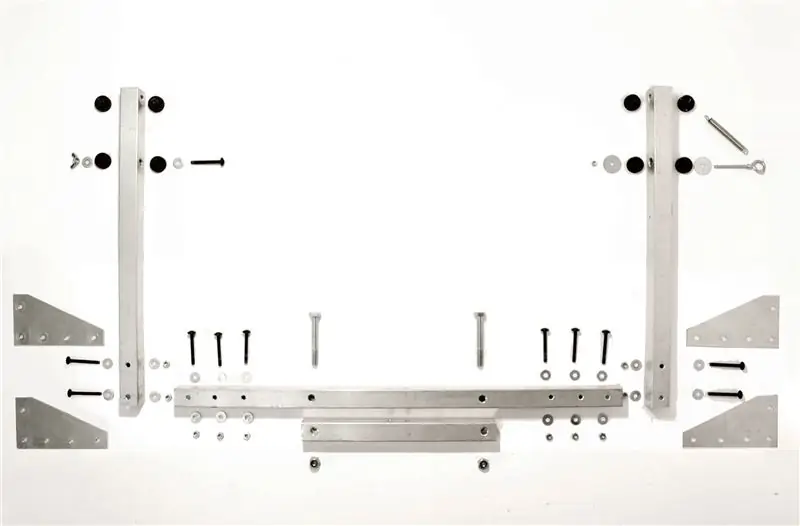

4. lépés: Összeszerelés

A lyukak elhelyezkedése és a darabok egyedi méretezése eltérő lehet, de az a fontos, hogy legalább két csavar legyen az alumíniumcsövek minden egyes részén a saroktartónál és a két csődarab, amelyek a robotkarhoz csatlakoznak. Javaslom alátétek használatát az erőeloszlás egyenletesebb növelése érdekében, ami robusztusabbá teszi a szerszámot, csökkenti a tűréseket és növeli a megmunkálási pontosságot.

Fontos, hogy elkülönítse a forró drótot a szerszám szerkezetétől, hogy használhassa a fent bemutatott alkatrészsorozatot. A módszerem rétegelt lemezdugók lézervágása volt, de borosüvegből vagy bármilyen más nem vezető anyagból készült dugót is használhat hasonló hatáshoz. A dugók egy szemcsavart tartalmaznak, egyik végén rugóval, a másik oldalon szárnyas anyával, ezek a forró huzal rögzítésére szolgálnak. Forró drótvágó használatakor a huzal kitágul, ezért fontos, hogy legyen rugója a laza huzal meghúzásához. A forró huzal áramellátására szolgáló kábelek szépen elhelyezhetők az alumíniumcső belsejében, ezért győződjön meg róla, hogy átnyomja őket, mielőtt összecsavarja a szerszámot.

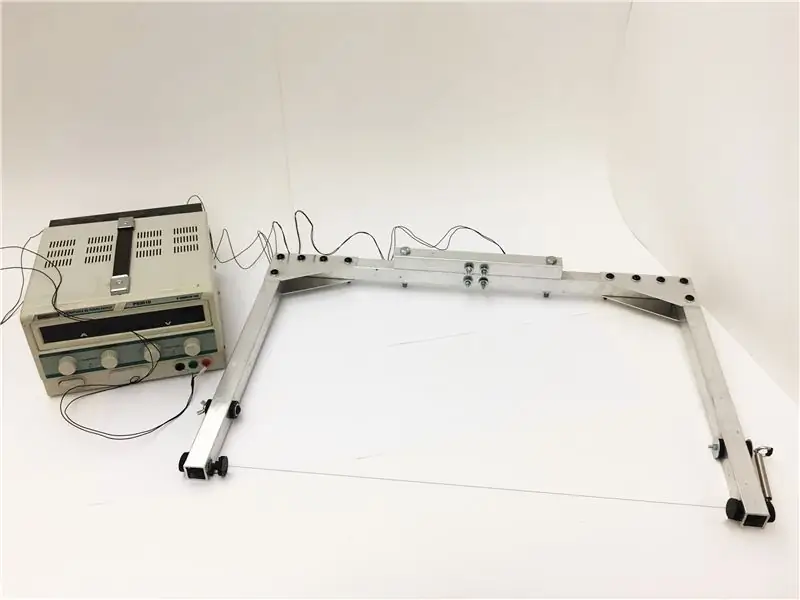

5. lépés: Tesztelés

A huzalhoz 0,25 mm -es nikróm drótot használtam, mivel nagy ellenállása van, más vezetékeket is kipróbálhat, például rozsdamentes acélt vagy konstantánt. A forró huzalvágó teszteléséhez csatlakoztassa a kábeleket a tápegységhez, kapcsolja be, és lassan emelje fel a feszültséget. Éreznie kell a huzal felmelegedésének szagát, ha elég forrónak tűnik, habdarab segítségével megnézheti, hogy átvág -e. Ha sikerül, akkor jól sikerült! Ha nem, próbálja meg módosítani a tápegység beállításait, vagy próbáljon meg másik vezetéket.

6. lépés: Szerszámút

Az ABB 1600 robotkart Rhino programozta Grasshopperrel, Vicente Soler „Robots” beépülő moduljával. A beépülő modul lehetővé teszi szerszámpályák létrehozását, amelyek betölthetők a robot hardverébe. A létrehozott szkript 2 görbét vesz fel, és felosztja a pontokat a görbe mentén, és vonalakat rajzol ezek közé. A köztük lévő vonalak azok a területek, ahol a forró huzal áthalad, a görbék pontjain belüli magasabb osztások pedig nagyobb felületi hűséget eredményeznek.

7. lépés: Megmunkálás

Miután a szerszámutat exportálták a Grasshopperből, feltölthetjük azt a robotkarra az ABB RobotStudio használatával (ez más lesz, ha más márkájú robotkart használ). A szerszámpálya programozása során azt tapasztaltuk, hogy a habba való be- és kilépési mozgásoknak merőlegesnek kell lenniük a felületre, hogy egyenletes vágást hozzanak létre. Azt is megállapították, hogy a 12 mm / másodperc vágási sebesség 30 V feszültséggel táplálja a huzal hőmérsékletét, sima és következetes vágást eredményezne, azonban ez a sebesség és huzalhőmérséklet kombináció gyengül a különböző méretű anyagokhoz.

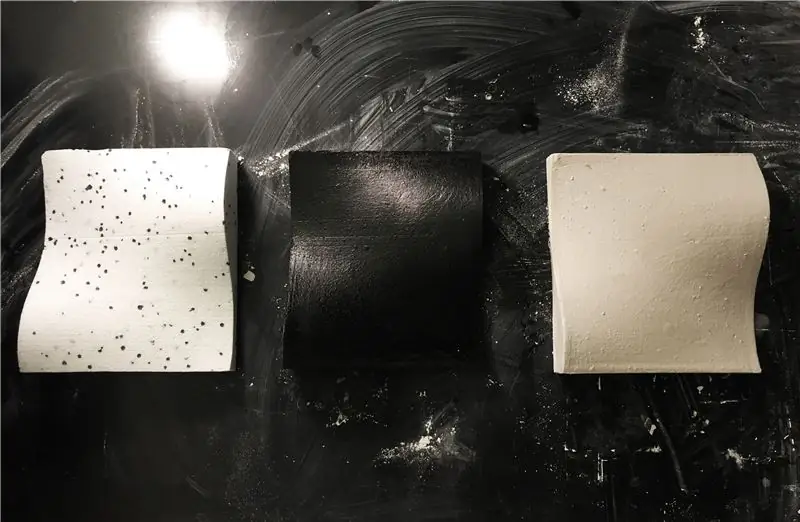

8. lépés: Formázás (opcionális)

Ennek az eszköznek számos felhasználási módja van, de tanulmányaim során a habdarabokat öntőformaként használtam, ezért itt van egy ötlet arra, hogy mire használhatja ezt az eszközt. A habdarabot öntőformaként használták, hogy gipszből panelt hozzanak létre. Ezt a habdarabot MDF-el és G-bilincsekkel kötötték össze, majd gipszet öntöttek a formába, és hagyták megszáradni. A panelt ezután leszerelik, és hagyhatják megszáradni, vagy sütőbe tehetik, hogy gyorsabban megszáradjon. A panelt lehet festeni, kezelni vagy hagyni.

Ajánlott:

ASS eszköz (antiszociális szociális eszköz): 7 lépés

ASS eszköz (antiszociális szociális eszköz): Tegyük fel, hogy Ön az a fajta ember, aki szereti az emberek közelében lenni, de nem szereti, ha túl közel kerülnek hozzájuk. Te is népkedvelő vagy, és nehezen mondasz nemet az embereknek. Tehát nem tudod, hogyan mondd meg nekik, hogy vonuljanak vissza. Nos, lépjen be - az ASS eszköz! Y

Egyedi LED -ek forró ragasztóval: 6 lépés (képekkel)

Egyedi LED -ek forró ragasztóval: Sziasztok, hosszú idő telt el a legutóbbi Instructable kiadásom óta, ezért üdvözöllek, és remélem, hogy nem hagyja cserben. Egyébként az Instructable -hoz ………. Már régóta érdemes kipróbálni, saját LED -ek készítése / testreszabása. Mivel én vagyok

Szőrös Iphone! DIY PHONE CASE Life Hacks - Forró ragasztós telefontok: 6 lépés (képekkel)

Szőrös Iphone! DIY PHONE CASE Life Hacks - Forró ragasztós telefontok: Lefogadom, hogy még soha nem látott szőrös iPhone -t! Nos, ebben a DIY telefontok -bemutatóban biztosan lesz! :)) Mivel napjainkban a telefonjaink kicsit hasonlítanak a második identitásunkhoz, úgy döntöttem, hogy elkészítek egy " miniatűr én " … Kissé hátborzongató, de nagyon szórakoztató

Hogyan javítsuk meg a forró ragasztópisztolyt?: 6 lépés (képekkel)

Hogyan javítsuk meg a forró ragasztópisztolyt ?: Ha Ön elektronikai rajongó, akkor szüksége van ahot ragasztópisztolyra. Valóban fontos. Sajnos a forró ragasztópisztolyom nem melegszik fel, ezért ma ebben a videó epizódban a forró ragasztópisztoly javításáról fogok beszélni. Kezdjük el

Forró kés készítése forrasztópáka segítségével: 4 lépés (képekkel)

Forró kés készítése forrasztópáka segítségével: Problémái vannak a műanyagok vágásával egy hagyományos x-acto késsel? Akkor itt egy egyszerű eszközmód, amit megtehetsz, egy forrasztópáka és egy x-acto penge forró késsé alakíthatod! Ez a forró kés ötlet nem igazán az enyém, találtam ezt az ötletet, amelyet valaki készített