Tartalomjegyzék:

- Kellékek

- Lépés: A rézlemezek elkészítése

- 2. lépés: Folyékony kristálylap rögzítése

- 3. lépés: A TEC elem rögzítése

- 4. lépés: Alumínium lemez előkészítése

- 5. lépés: Szegmensek rögzítése

- 6. lépés: Hűtőbordák és tartók rögzítése

- 7. lépés: A kód feltöltése

- 8. lépés: Bevezetési őrület

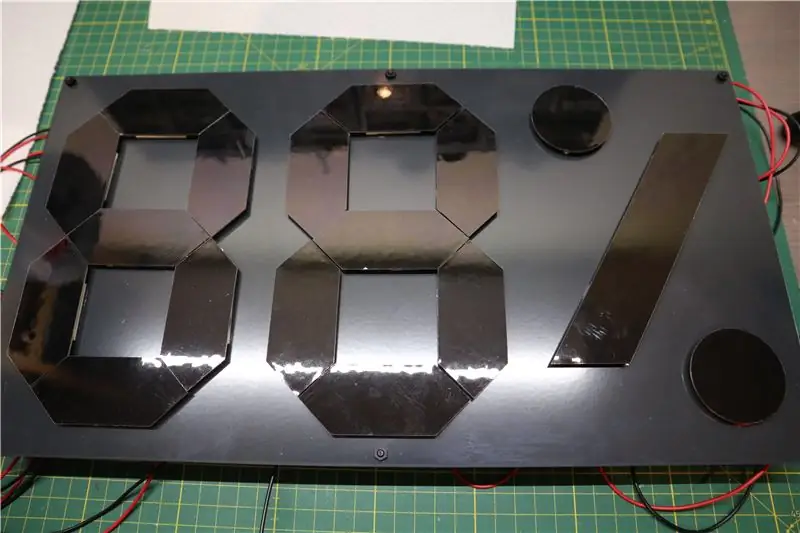

- 9. lépés: Az akrillemez előkészítése

- 10. lépés: Kész projekt

- Szerző John Day day@howwhatproduce.com.

- Public 2024-01-30 09:41.

- Utoljára módosítva 2025-01-23 14:47.

Jó ideje dolgozom ezen a projekten. Az eredeti ötlet azután merült fel bennem, hogy egy munkahelyi TEC kontroller demonstrátort építettem egy vásárra. A TEC fűtési és hűtési képességeinek bemutatásához termokróm festéket használtunk, amely feketéről átlátszóra változik.

Ebben a projektben tovább vittem az ötletet, és két számjegyű, 7 szegmenses kijelzőt építek rézlemezek felhasználásával, amelyeket folyadékkristályokra épülő termokróm lemezek borítanak. Minden rézlemez mögött egy TEC elem található, amely szabályozza a hőmérsékletet és ezáltal megváltoztatja a folyadékkristályos lemez színét. A számok a DHT22 érzékelő hőmérsékletét és páratartalmát mutatják.

Értékelheti az iróniát, ha olyan eszköze van, amely megjeleníti a környezeti hőmérsékletet a saját hőmérsékletének megváltoztatásával;-)

Kellékek

- 3 db, 150x150 mm folyadékkristály lemez (29-33 ° C) (lásd itt).

- 17 db, 1 mm vastag rézlemez (méretek lásd alább)

- 401 x 220 x 2 mm -es alumínium lemez (szürke/fekete eloxált)

- 401 x 220 x 2 mm -es akrillemez (fehér)

- 18 db, TES1-12704 peltier elem

- 9 db, TB6612FNG kettős motoros meghajtó

- 6 db, Arduino Nano

- 2 db, 40x40x10 mm -es hűtőventilátor

- 18 db, 25x25x10 mm hűtőborda

- 12 V, 6 A tápegység

- DHT22 (AM2302) hőmérséklet- és páratartalom -érzékelő

- 6 db, 40 mm hosszú NYÁK -leválasztó

Ezenkívül ezt a hővezető epoxit használtam, amely meglehetősen olcsó és hosszú edényű. Fúróval és dremel szerszámmal készítették el a szükséges lyukakat az alumínium és akril lemezeken. Az arduinók és a motorvezérlő PCB -k tartóját 3D nyomtatással rögzítették és forró ragasztóval rögzítették. Ezenkívül sok -sok dupont vezetéket használtam az összes csatlakozáshoz. Ezenkívül ez a csavaros kapcsokkal ellátott PCB nagyon hasznos volt a 12 V -os tápegység elosztásához.

Figyelem: Úgy tűnik, hogy a TB6612FNG kártyák közül soknak rossz kondenzátora van telepítve. Bár minden eladó a táblát 15 V -ig terjedő motorfeszültségre határozza meg, a kondenzátorok gyakran csak 10 V -ra vannak méretezve. Miután lefújtam a kondenzátorokat az első két táblán, mindegyiket leforrasztottam, és kicseréltem őket.

Lépés: A rézlemezek elkészítése

A rézlemezekhez egy online lézervágó szolgáltatást használtam (lásd itt), ahol feltölthettem a csatolt dxf fájlokat. Mivel azonban a formák nem túl bonyolultak, a lézervágás nem kötelező, és valószínűleg vannak olcsóbb gyártási technikák (pl. Lyukasztás, fűrészelés). Összesen 14 szegmens, két kör és egy kötőjel szükséges a megjelenítéshez. A rézlemezek vastagsága 1 mm, de valószínűleg 0,7 vagy 0,5 mm -re csökkenthető, ami kevesebb fűtési/hűtési teljesítményt igényel. Rézt használtam, mert a hőkapacitás és a hővezető képesség felülmúlja az alumíniumot, de az utóbbinak is ésszerűen kell működnie.

2. lépés: Folyékony kristálylap rögzítése

Ennek a projektnek a fő összetevője a termokróm folyadékkristály fólia, amelyet az SFXC -től szereztem be. A fólia különböző hőmérsékleti tartományokban kapható, és alacsony hőmérsékleten feketétől pirosra, narancssárgán és zölden kékre vált. Kipróbáltam két különböző sávszélességet: 25-30 ° C és 29-33 ° C, és végül az utóbbit választottam. Mivel a peltier elemmel történő fűtés könnyebb, mint a hűtés, a hőmérséklet -tartománynak valamivel a szobahőmérséklet felett kell lennie.

A folyadékkristályos fólia öntapadó hátlappal rendelkezik, amely nagyon jól tapad a rézlemezekhez. A felesleges fóliát egzotikus késsel vágták le a lemez körül.

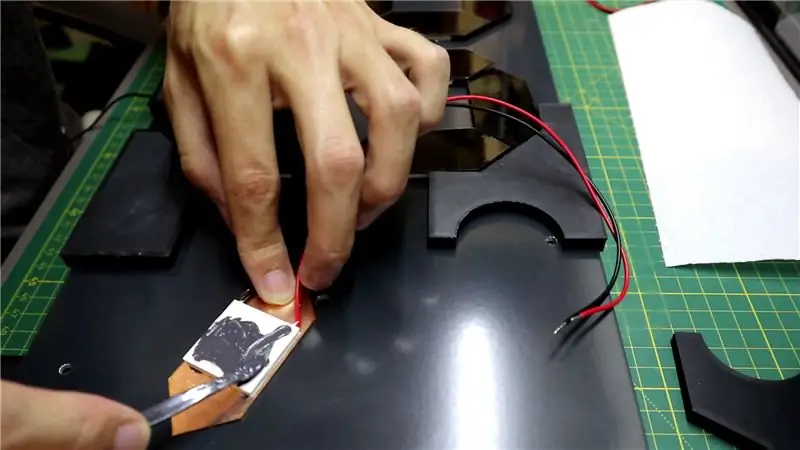

3. lépés: A TEC elem rögzítése

A peltiert minden rézlemez közepéhez hővezető epoxi segítségével rögzítették. A lemezek valamivel nagyobbak, mint a peltiers, így teljesen elrejtve maradnak. A hosszabb tányérhoz, amely a százalék szimbólum vonalát képezi, két peltier -t használtam.

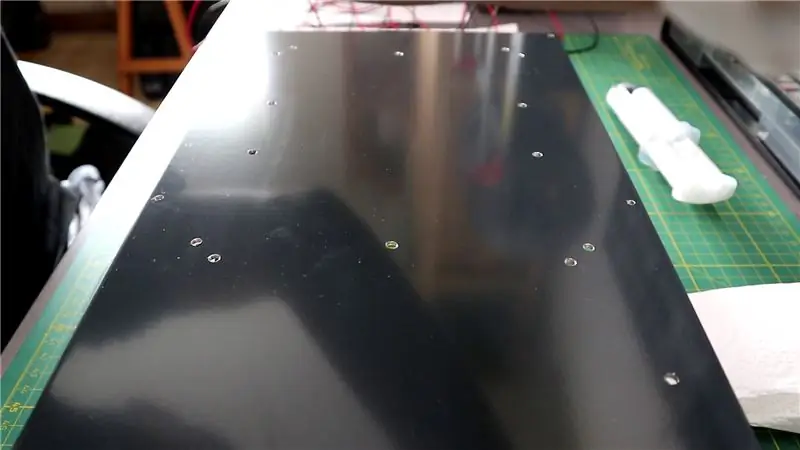

4. lépés: Alumínium lemez előkészítése

Hogy pénzt takarítsak meg, magam fúrtam minden lyukat az alumínium lemezbe. Most kinyomtattam a mellékelt pdf -et A3 -as papírra, és fúrási sablonként használtam. Minden szegmensben van egy lyuk, ahol a TEC kábelek áthaladnak, és 6 lyuk a széleken az akrillemez későbbi rögzítéséhez.

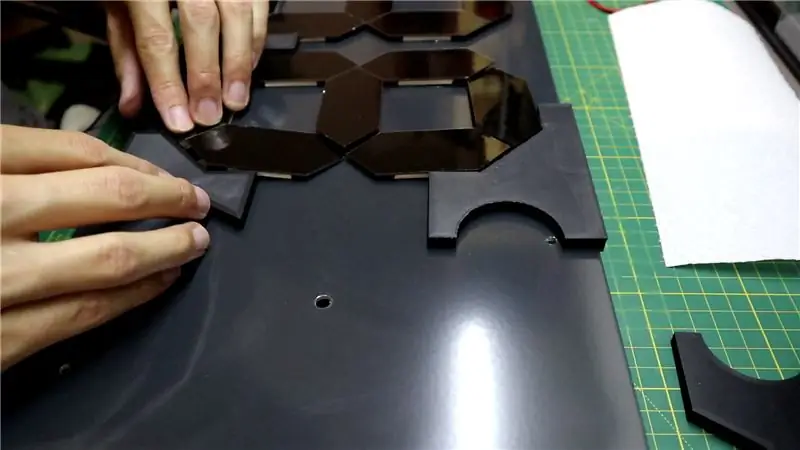

5. lépés: Szegmensek rögzítése

A projekt egyik legnehezebb része az volt, hogy a szegmenseket helyesen rögzítse a hátlaphoz. 3D -s nyomtatásokat készítettem, amelyek segítenek a szegmensek igazításában, de ez csak részben működött, mert a szegmensek folyamatosan elcsúsztak. Ezenkívül a kábelek úgy tolják a peltier -t, hogy az lelazul a lemezről. Valahogy sikerült az összes szegmenst a megfelelő helyre ragasztani, de a műszerfal szegmens egyik peltierje nagyon rossz hőcsatlakozással rendelkezik. Lehet, hogy jobb lenne öntapadós hőpárnákat használni epoxi helyett, bár gyanítom, hogy idővel meglazulhat.

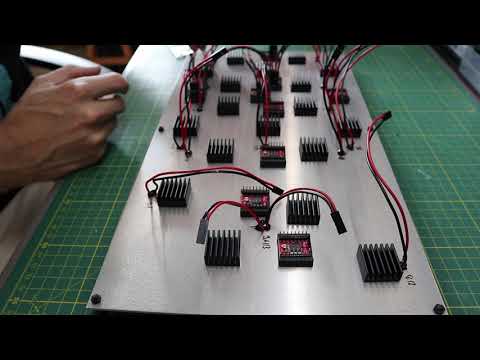

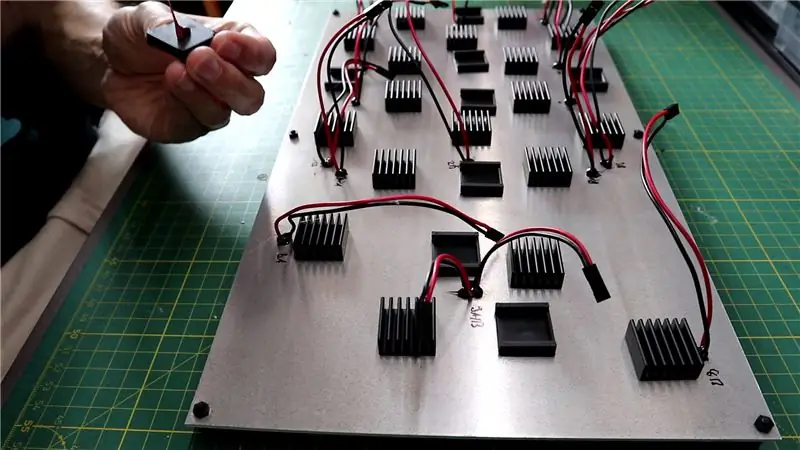

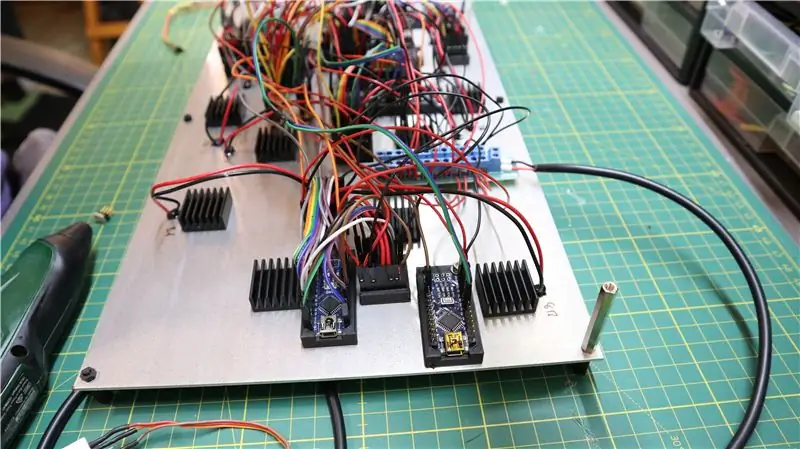

6. lépés: Hűtőbordák és tartók rögzítése

Az eredeti elképzelésem az volt, hogy csak az alumínium lemezt használom hűtőbordaként a peltiers számára ventilátor nélkül is. Azt hittem, hogy a lemez teljes hőmérséklete csak kissé emelkedik, mivel egyes szegmenseket lehűtnek, míg másokat felmelegítenek. Kiderült azonban, hogy további hűtőbordák és hűtőventilátor nélkül a hőmérséklet folyamatosan olyan magasra emelkedik, hogy a rézlemezeket már nem lehet lehűteni. Ez különösen problémás, mivel nem használok termisztorokat a fűtési/hűtési teljesítmény szabályozására, hanem mindig fix értéket használok. Ezért kis hűtőbordákat vásároltam öntapadós párnával, amelyeket minden peltier mögött az alumínium lemez hátoldalához rögzítettek.

Ezt követően 3D nyomtatott tartókat a motorosok és arduinók számára is rögzítettek a lemez hátoldalához meleg ragasztóval.

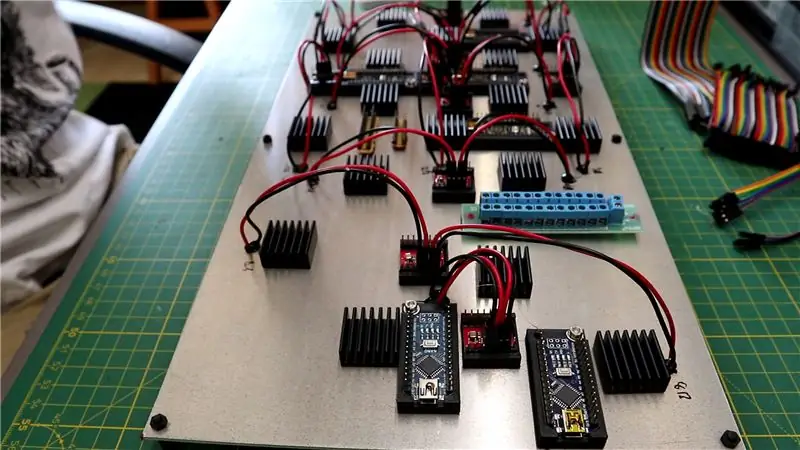

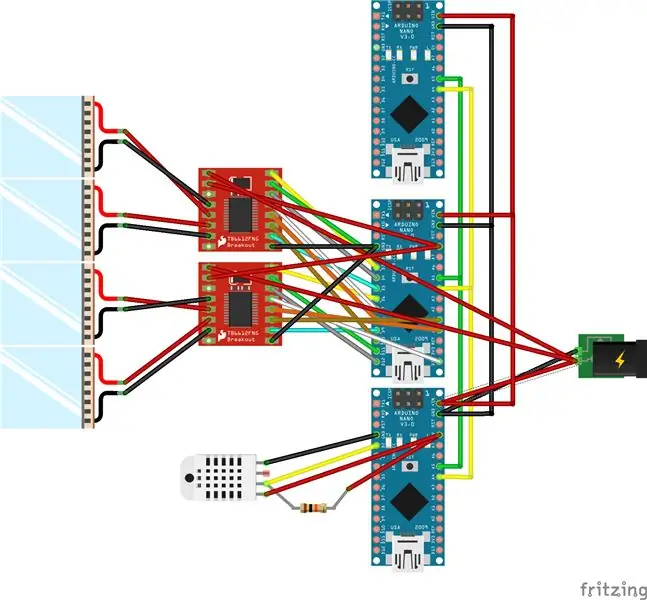

7. lépés: A kód feltöltése

Mindegyik arduino legfeljebb két motorvezérlőt tud vezérelni, mivel két PWM és 5 digitális IO csapra van szükségük. Vannak olyan motorvezérlők is, amelyek I2C -n keresztül crolizálhatók (lásd itt), de nem kompatibilisek az arduinos 5 V -os logikájával. Az én áramkörömben van egy "mester" arduino, amely 5 "szolga" arduinóval kommunikál az I2C -n keresztül, és ez vezérli a motorvezérlőket. Az arduinos kódja itt található a GitHub -fiókomban. A "slave" arduinos kódjában az I2C címet meg kell változtatni minden fejlécben lévő arduino esetében. Vannak olyan változók is, amelyek lehetővé teszik a fűtési/hűtési teljesítmény és a megfelelő időállandó megváltoztatását.

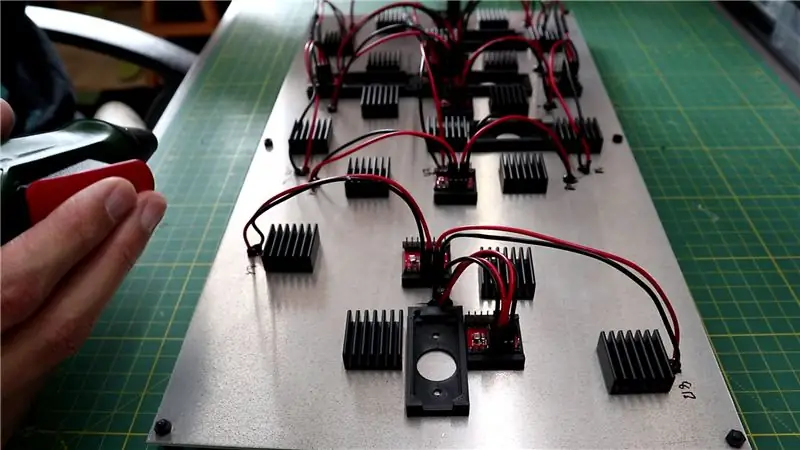

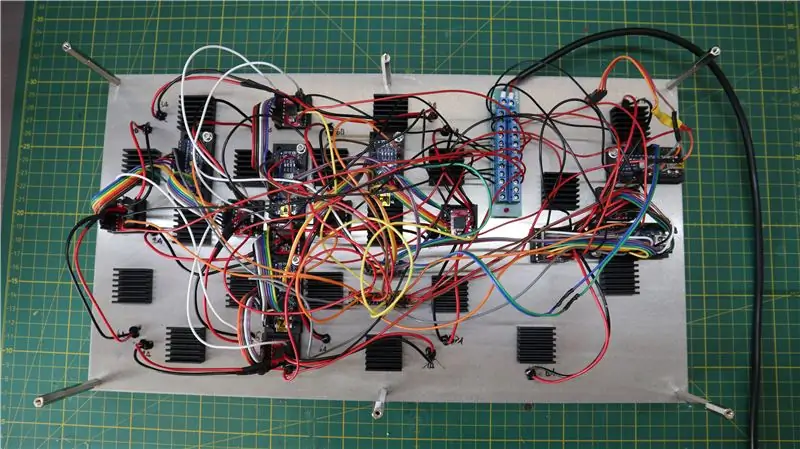

8. lépés: Bevezetési őrület

Ennek a projektnek a bekötése totális rémálom volt. Csatoltam egy fritzes diagramot, amely példaként mutatja a mester arduino és egyetlen szolga arduino kapcsolatait. Ezen kívül van egy pdf dokumentum, amely dokumentálja, hogy melyik TEC melyik motorvezérlőhöz és arduino -hoz van csatlakoztatva. Amint a képeken is látható, a nagy mennyiségű csatlakozás miatt a vezetékek nagyon rendetlenek. Ahol csak lehetett, dupont csatlakozókat használtam. A 12 V -os tápegységet csavaros kapcsokkal ellátott NYÁK segítségével osztották el. A tápfeszültségre egy DC kábelt csatlakoztattam repülő vezetékekkel. Az 5 V, GND és I2C csatlakozások elosztásához néhány prototípusú NYÁK -t felszereltem, amelyeknek tűs csatlakozója van.

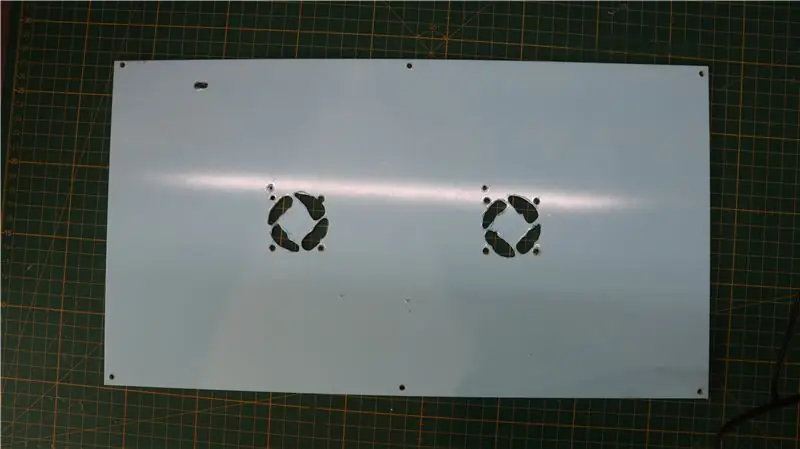

9. lépés: Az akrillemez előkészítése

Ezután néhány lyukat fúrtam az akrillemezbe, hogy azt az alumíniumlemezhez rögzíthessék a NYÁK -állványokon keresztül. Ezenkívül a dremel szerszámmal készítettem néhány kivágást a ventilátorok számára és egy rést a DHT22 érzékelő kábeléhez. Ezt követően a ventilátorokat az akrillemez hátoldalához rögzítették, és a kábeleket néhány általam fúrt lyukon keresztül vezette be. Legközelebb valószínűleg lézeres vágással készítem a lemezt.

10. lépés: Kész projekt

Végül az akrillemezt és az alumíniumlemezt egymáshoz rögzítették 40 mm hosszú NYÁK -leválasztókkal. Ezt követően a projekt befejeződik.

A tápegységhez csatlakoztatva a szegmensek felváltva a hőmérsékletet és a páratartalmat mutatják. A hőmérséklet esetén csak a felső pont változik, míg a kötőjel és az alsó pont kiemelve jelenik meg a páratartalom megjelenítésekor.

A kódban minden aktív szegmens 25 másodpercig melegszik, miközben egyidejűleg lehűti a nem aktív szegmenseket. Ezt követően a peltiers 35 másodpercre kikapcsol, hogy a hőmérséklet ismét stabilizálódjon. Mindazonáltal a rézlemezek hőmérséklete idővel emelkedni fog, és bizonyos időbe telik, amíg a szegmensek teljes színváltozást hajtanak végre. Az egy számjegy (7 szegmens) áramfelvételét körülbelül 2 A -ra mérték, így az összes szegmens teljes áramfelvétele valószínűleg közel van a tápegység által biztosított maximális 6 A -hoz.

Minden bizonnyal csökkenteni lehetne az energiafogyasztást, ha termisztorokat adunk visszajelzésként a fűtési/hűtési teljesítmény beállításához. Egy lépéssel tovább lépne a dedikált TEC vezérlő használata PID hurokkal. Ennek valószínűleg lehetővé kell tennie az állandó működést nagy energiafogyasztás nélkül. Jelenleg egy ilyen rendszer építésén gondolkodom Thorlabs MTD415T TEC illesztőprogramok használatával.

A jelenlegi konfiguráció másik hátránya, hogy hallható a motorvezérlők 1 kHz -es PWM kimenete. Az is jó lenne, ha valaki megszabadulhatna a rajongóktól, mert ők is elég hangosak.

A Fémverseny első díja

Ajánlott:

Termokróm hőmérséklet és páratartalom kijelző - NYÁK verzió: 6 lépés (képekkel)

Termokróm hőmérséklet- és páratartalom -kijelző - NYÁK -verzió: Egy ideje a Thermochromic Temperature & Páratartalom kijelző, ahol egy 7 szegmenses kijelzőt építettem rézlemezekből, amelyeket peltier elemek fűtöttek/hűtöttek. A rézlemezeket termokróm fóliával borították, amely

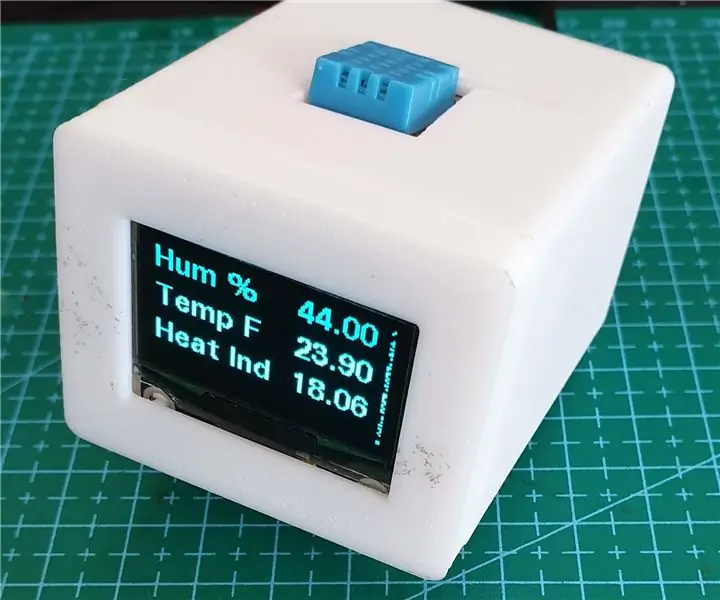

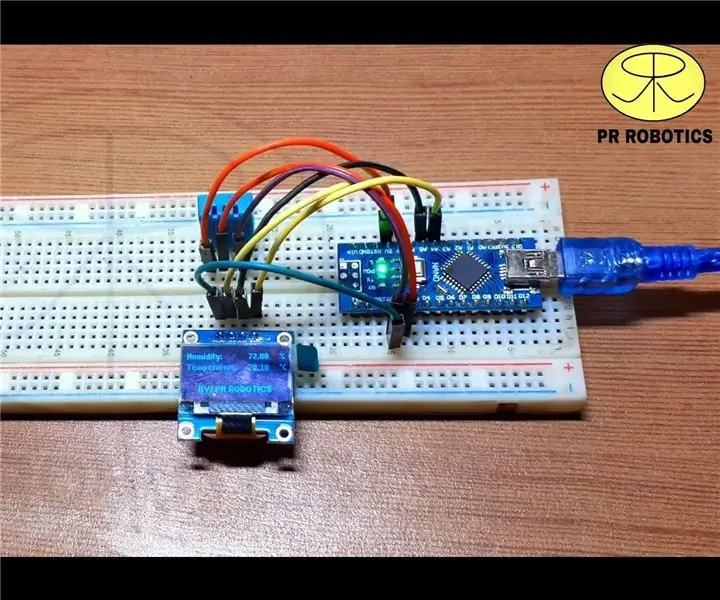

DHT 11 Hőmérséklet és páratartalom kijelző: 4 lépés

DHT 11 hőmérséklet- és páratartalom-kijelző: szükséges alkatrészek (UK Shopping Stock) Arduino Nano-https://www.amazon.co.uk/Arduino-compatible-Nano-CH340-USB/dp/B00ZABSNUSDHT 11 érzékelő-https: // www .adafruit.com/product/3861.3 " OLED zöld képernyő https://www.amazon.co.uk/DSD-TECH-Screen-Support

Hőmérséklet- és páratartalom -mérő az OLED kijelző használatával: 5 lépés

Hőmérséklet- és páratartalom-mérő OLED kijelző használatával: KOMPONENTEK SZÜKSÉGES- 1. Arduino NANO: https://amzn.to/2HfX5PH 2. DHT11 érzékelő: https://amzn.to/2HfX5PH 3. OLED kijelző: https: // amzn. to/2HfX5PH 4. Breadboard: https://amzn.to/2HfX5PH 5. Jumper vezetékek: https://amzn.to/2HfX5PH Vásárlási linkek

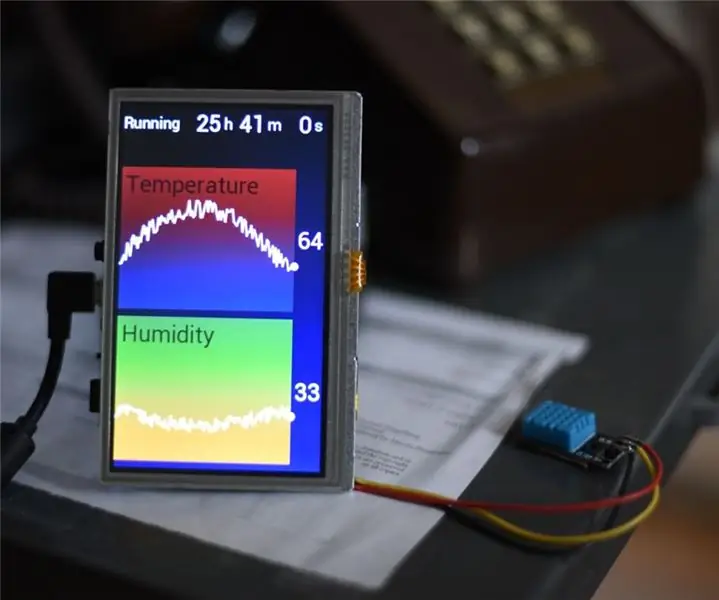

Arduino 24 órás hőmérséklet páratartalom kijelző: 3 lépés (képekkel)

Arduino 24 órás hőmérséklet -páratartalom kijelző: A DHT11 nagyszerű érzékelő a kezdéshez. Olcsó és könnyen csatlakoztatható egy Arduino -hoz. Körülbelül 2% -os pontossággal jeleníti meg a hőmérsékletet és a páratartalmat, és ez az utasítás a Gameduino 3 -at használja grafikus kijelzőként, amely 24 órás előzményeket mutat

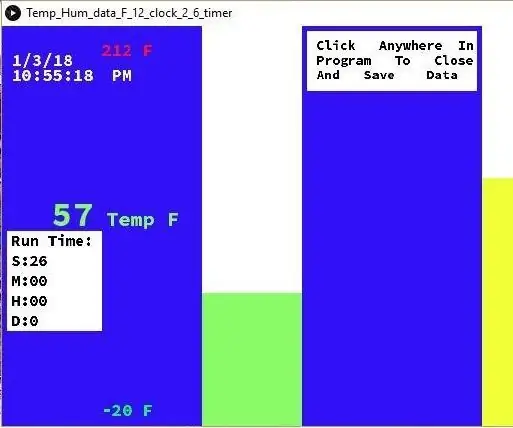

Hőmérséklet és páratartalom kijelző és adatgyűjtés Arduino -val és feldolgozás: 13 lépés (képekkel)

Hőmérséklet- és páratartalom -kijelzés és adatgyűjtés Arduino -val és feldolgozással: Intro: Ez egy olyan projekt, amely Arduino -táblát, érzékelőt (DHT11), Windows -számítógépet és Processing (ingyenes letölthető) programot használ a hőmérséklet-, páratartalom -adatok digitális és oszlopdiagram formát, megjeleníti az időt és a dátumot, és lefuttat egy visszaszámlálási időt