Tartalomjegyzék:

- 1. lépés: Tervezés

- 2. lépés: Az anyagok összegyűjtése

- 3. lépés: 3D nyomtatott alkatrészek

- 4. lépés: A keret felépítése

- 5. lépés: A levélszekrények összeszerelése

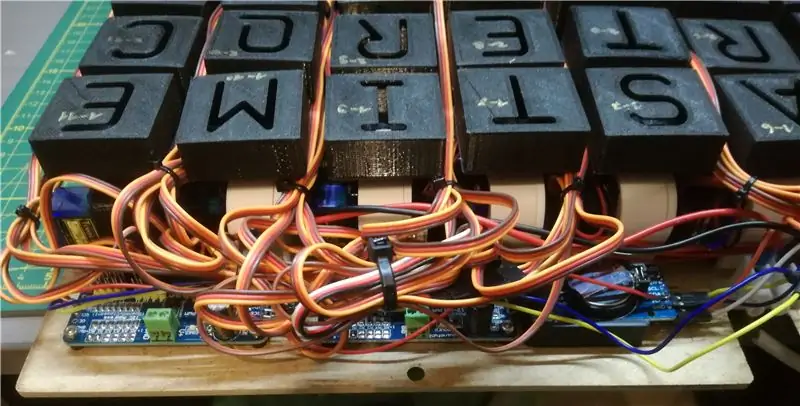

- 6. lépés: A hajtóművek összeszerelése

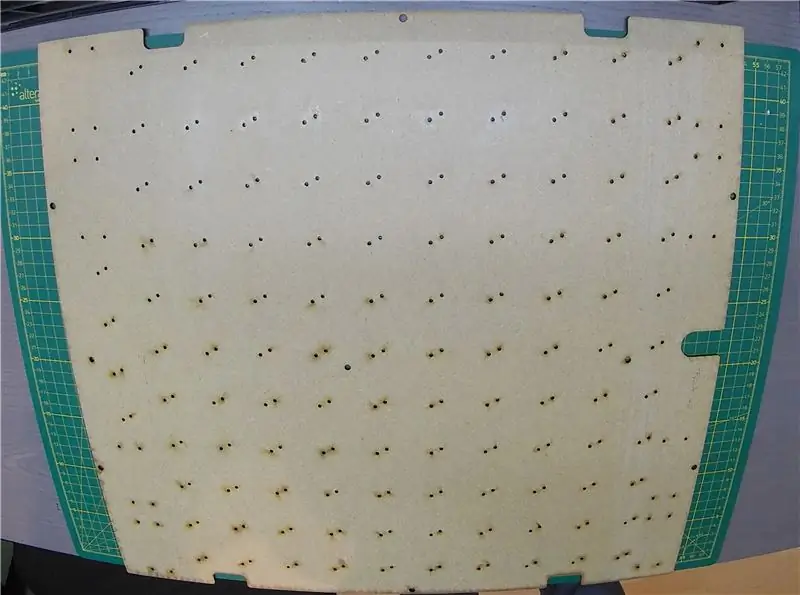

- 7. lépés: A hátlap elkészítése

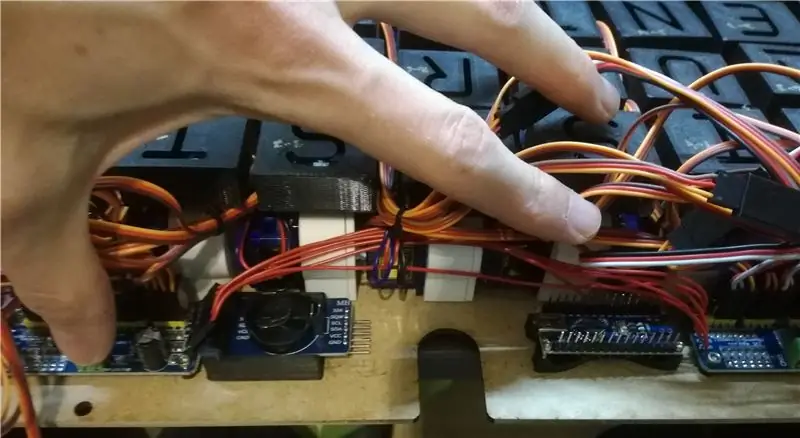

- 8. lépés: Csatlakoztassa az alkatrészeket a hátlaphoz és a kábelezéshez

- 9. lépés: A hátlap rögzítése a kerethez

- 10. lépés: A szervók kalibrálása

- 11. lépés: A kód feltöltése

- 12. lépés: A képernyő rögzítése

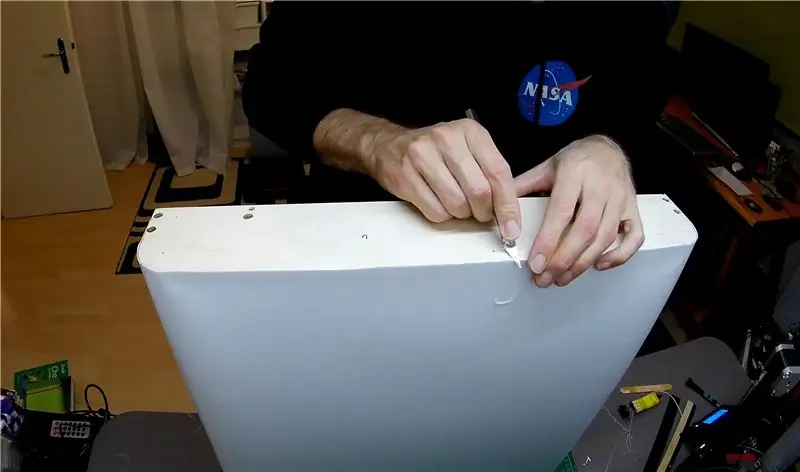

- 13. lépés: A felső és az alsó borító felszerelése

- 14. lépés: Kész óra és összefoglaló

- Szerző John Day [email protected].

- Public 2024-01-30 09:40.

- Utoljára módosítva 2025-01-23 14:47.

Fusion 360 projektek »

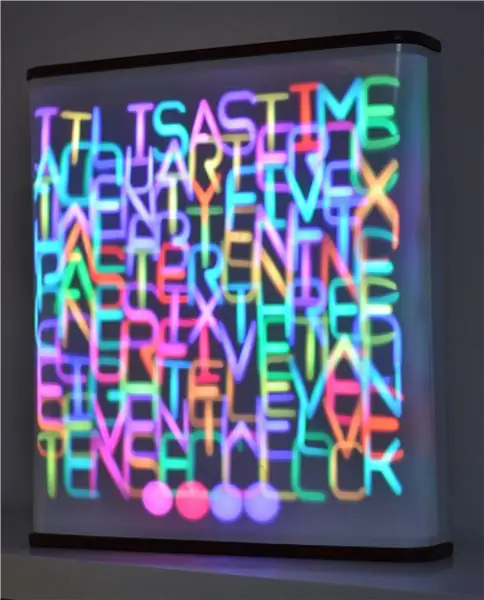

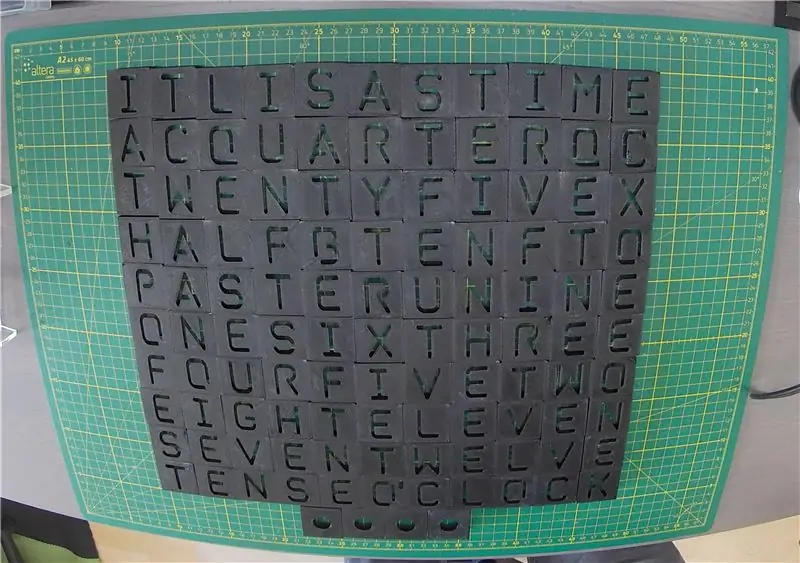

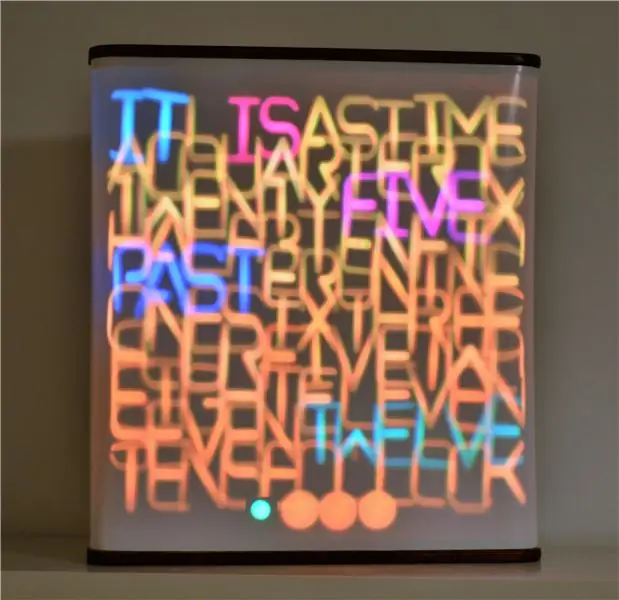

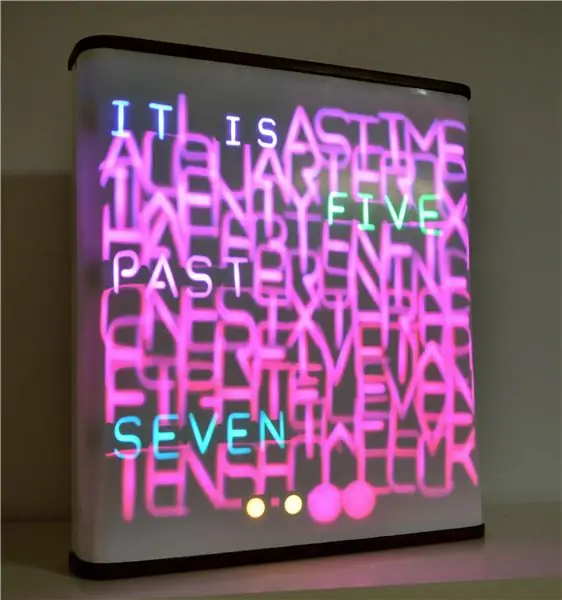

Mit tartalmaz 114 LED, és mindig működik? Mint tudod, a válasz egy szóóra. Mit tartalmaz 114 LED + 114 szervó, és mindig mozog? A válasz ez a szervóvezérelt szóóra.

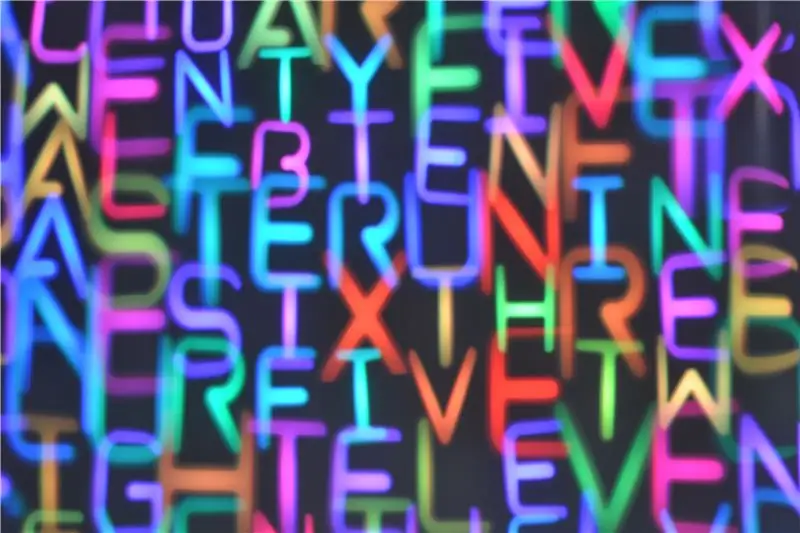

Ehhez a projekthez összeálltam egy barátommal, ami elengedhetetlennek bizonyult az építkezés nagy erőfeszítései miatt. Ezenkívül az elektronikám és a mechanikai készségei egész jól kiegészítették egymást. A népszerű szóóra adaptációjának ötlete akkor merült fel bennünk, amikor karácsonyi ajándékként rendszereset készítettünk. Ott észrevettük, hogy a leveleket hátulról is ki lehet vetíteni egy fehér papírlapra. Abban az időben ez csak egy megoldás volt, hogy elrejtsük gagyi kivitelezésünket, mivel végül buborékokat kaptunk, miközben egy vinil matricát ragasztottunk a betűkkel az üveglap hátuljára. Aztán észrevettük, hogy érdekes hatásokat érhetünk el a papírlap hajlításakor, mivel a betűk mérete megváltozik és elmosódnak. Ebből adódott az ötletünk, hogy olyan szóórát készítsünk, ahol a betűket hátulról a képernyőre vetítik, és előre -hátra mozgatva módosítható a kivetített kép mérete. Kezdetben kissé vonakodtunk építeni ezt a projektet a költségek és az erőfeszítések miatt, amelyek a 114 betű egyenként történő áthelyezéséhez szükségesek. Így feldobtuk az ötletet, hogy készítsünk egy verziót, ahol csak az idő megjelenítésére használt minden szó előre -hátra mozgatható. Azonban miután láttuk, hogy az Epilog verseny közeledik az Instructables -hez, amely epikus projekteket kér, és miután viszonylag olcsó szervomotorokat találtunk, úgy döntöttünk, hogy végigmegyünk, és elkészítünk egy megfelelő verziót, ahol minden betűt egyedileg egy szervó vezérel.

FIGYELEM: Ez nem egy napos konstrukció!

Ahhoz, hogy képet kapjon a projektben végzett erőfeszítésekről, vegye figyelembe a következő számokat. A kész óra tartalmaz

- 798 egyedi 3D nyomtatott modell (teljes nyomtatási idő ~ 200 óra)

- ~ 600 csavar + ~ 250 anya és alátét

- ~ 500 vezeték (teljes hossz ~ 50 m). Nem számítva a vezetékeket, amelyek már a szervókhoz voltak csatlakoztatva.

1. lépés: Tervezés

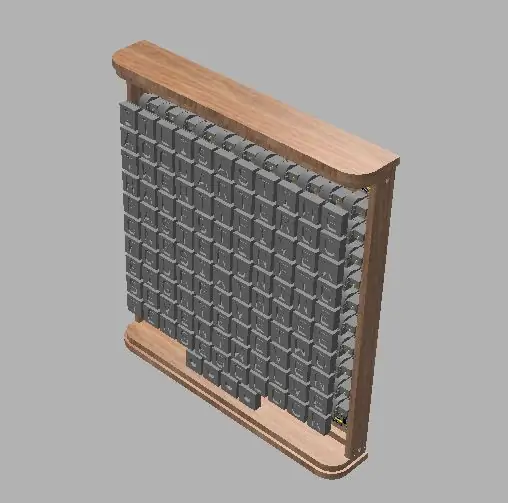

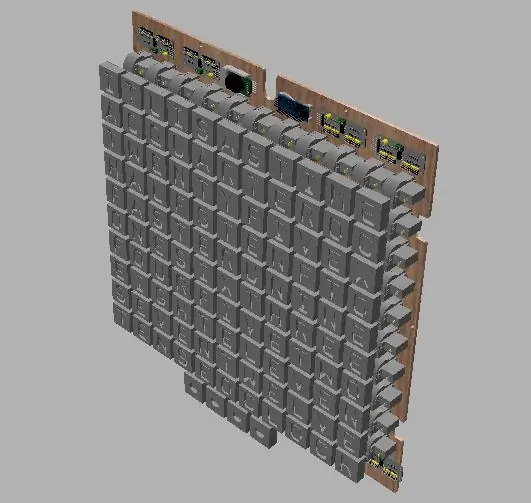

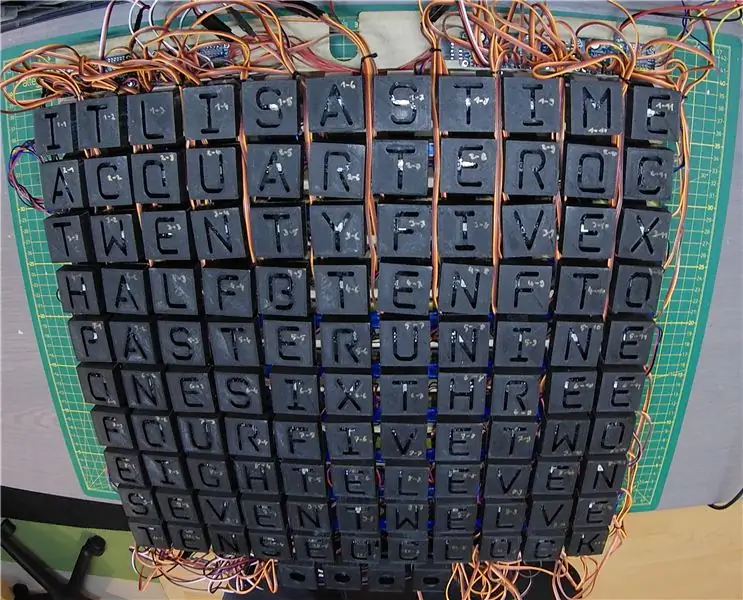

Az órát az Autodesk Fusion 360 és az Inventor segítségével tervezték. Mint látható, az óra 114 levélszekrényből áll, amelyeket lineáris működtetőelemek mozgatnak, amelyeket viszont szervomotorok hajtanak. Minden levélszekrény tartalmaz egy LED -et, amely a levelet a fehér PVC fóliából készült képernyő hátoldalára vetíti. Minden alkatrész fa keretben van elhelyezve.

2. lépés: Az anyagok összegyűjtése

Elektromos alkatrészek

114x SG90 mikro szervomotorok (ebay.de)

Bár a szervókat a népszerű "Tower Pro" márka nevével látták el, minden bizonnyal olcsóbbak. Mivel azonban a leütés ára körülbelül 1 EUR, míg az eredeti 3 EUR, ezáltal az egész projekt megfizethetőbbé válik. Nyilvánvalóan a leütések is kevesebb áramot vesznek fel (ez persze kevesebb nyomatékot is jelent), ami megkönnyítette az egész projekt számára megfelelő tápegység megtalálását.

- 5 m WS2812B LED szalag, 60 LED/m (ebay.de)

- 8x 16 Ch PWM szervo meghajtó PCA9685 (ebay.de)

- DS3231 RTC modul (ebay.de)

- Arduino nano (ebay.de)

- VS1838B IR vevő + távirányító (ebay.de)

- 5 V, 10 A tápegység (ebay.de)

- 20x15 cm -es szervo hosszabbító kábel (ebay.de)

- egyenáramú kábel aljzat csupasz vezetékhez (conrad.de)

- 300-500 Ohm ellenállás

- 1000 µF kondenzátor (> 5 V)

Anyagok a kerethez

-

fa lécek

- 2 db 40 x 10 x 497 mm

- 2 db 12 x 12 x 461 mm

- 2 db 12 x 12 x 20 mm

-

multiplex

- 2 db 12 x 77 x 481 mm

- 2 db 12 x 84 x 489 mm

- fehér PVC fólia (700 x 1000 x 0,3 mm) (modulor.de)

- 500 x 500 mm HDF lemez, 3 mm vastag

Csavarok, kábelek stb

- 228x M2 csavar, 8 mm hosszú + alátét + hatlapfejű anya

- 228x M2.2 önmetsző csavar, 6,5 mm hosszú

- különféle fa csavarok

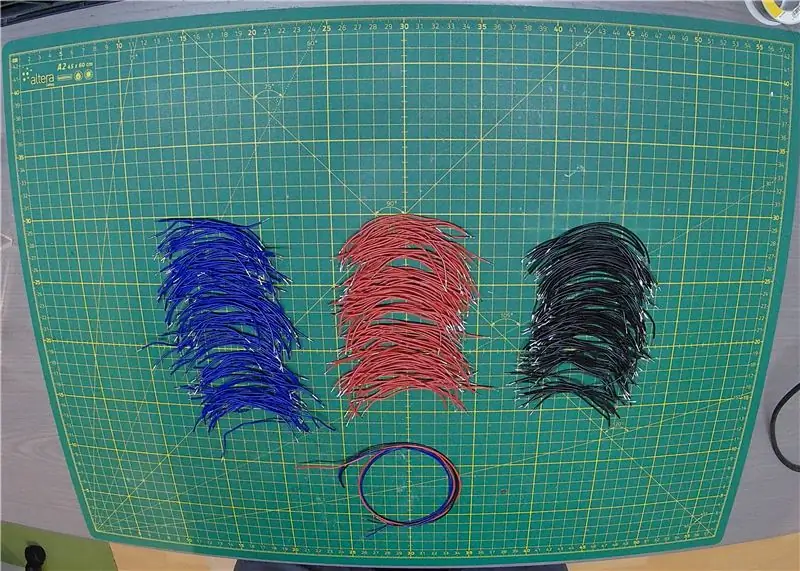

- 50 m, 0,22 mm2 (24 AWG) vezeték

Ezenkívül ez a projekt nagy mennyiségű 3D nyomtatást és forrasztást igényelt. A hátlapot lézeres vágással állították elő. A keret körfűrésszel, szúrófűrésszel és fúróval készült. Mint minden tisztességes projektnél, sok forró ragasztót is használtunk, némi epoxi és műanyag ragasztót is.

A projekt teljes költsége körülbelül 350 EUR.

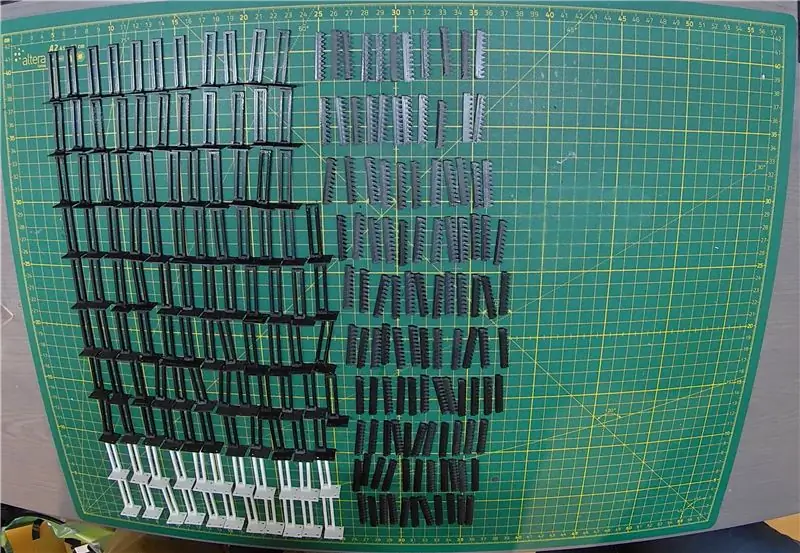

3. lépés: 3D nyomtatott alkatrészek

Levéldobozok

Minden levéldoboz egy 3D nyomtatott borítóból áll, amely árnyékmaszkként működik, és egy alaplemezből, amelyre egy LED -et rögzítenek. Az alaplemez négy dübelcsapot tartalmaz, amelyek megkönnyítik a hajtóműre való igazítást, és hat lyukat a LED -kábelek átvezetéséhez. Ez összesen 228 modellt jelent, amelyek mindegyike fekete PLA -ból (Formfutura EasyFill PLA) lett kinyomtatva, 0,4 mm rétegmagassággal. Az Anycubic Kossel Linear Plus készüléken a nyomtatási idő körülbelül 23 óra volt a levélborítóknál és 10 óra az alaplapoknál. Minden stl fájl megtalálható a mellékelt zip fájlban.

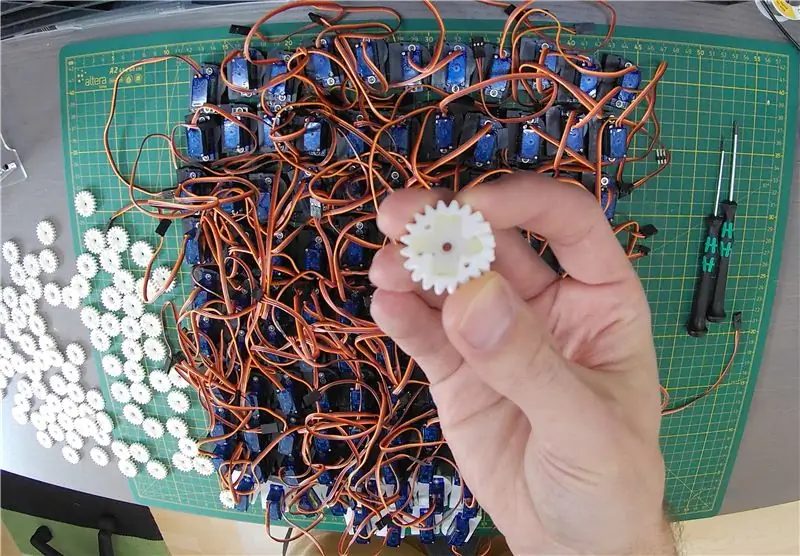

Állítóművek

A hajtómű kialakítását Roger Rabbit igazította a Lineáris Servo Extenderből, ami nagyon hasznos volt. Mivel az alkatrészek szorosan illeszkednek egymáshoz, megfelelő 3D nyomtatóval kell kinyomtatni. A kis réteg magassága nem olyan fontos (0,2 mm jó), mint a kis fúvóka átmérő (0,4 mm). Az alkatrészeket a megadott tájolásban kell kinyomtatni. Minden hajtómű 5 különálló részből áll, mivel 114 hajtóműre volt szükségünk, ez összesen 570 alkatrészt jelent! Ezek nyomtatásához több professzionális 3D nyomtató (Ultimaker S2+, Ultimaker S5, Lulzbot TAZ6, Sindoh 3D Wox DP200) együttes teljesítményét használtuk fel. Ennek ellenére sok sikertelen nyomatunk volt az alkatrészeken, és mellékeltem néhány képet a szórakozás kedvéért. A teljes nyomtatási idő körülbelül 150 óra (!) Volt. Ismét az stl fájlok találhatók a mellékelt zip fájlban.

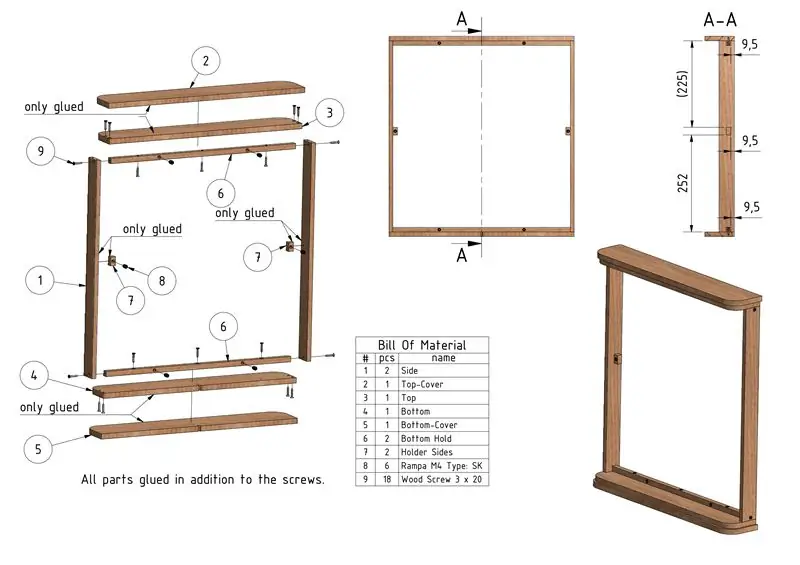

4. lépés: A keret felépítése

A keret fa lécekből és multiplex lemezből készült. Az alkatrészeket körfűrésszel és szúrófűrésszel vágták, majd faragasztóval és facsavarokkal rögzítették. A felső és az alsó borítás is foltos volt, hogy szebb megjelenést biztosítson. Az alkatrészek részletes leírása, beleértve az összes méretet, megtalálható a mellékelt rajzokon.

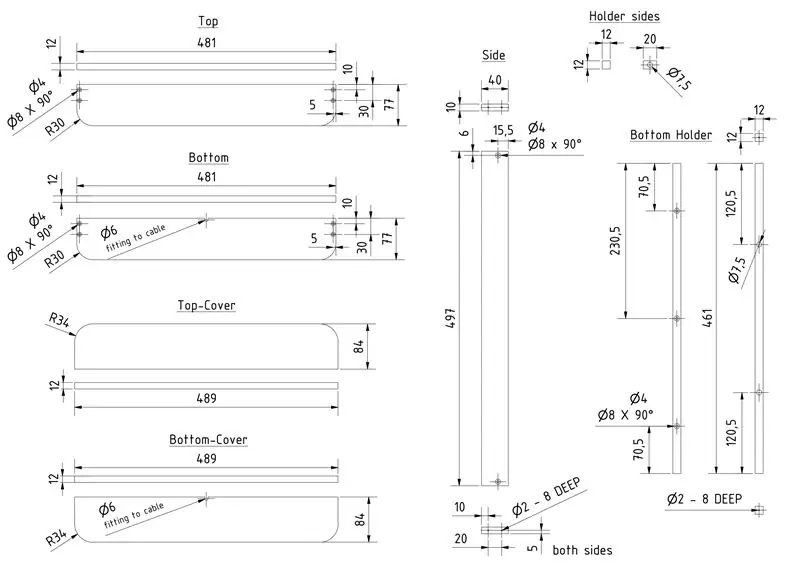

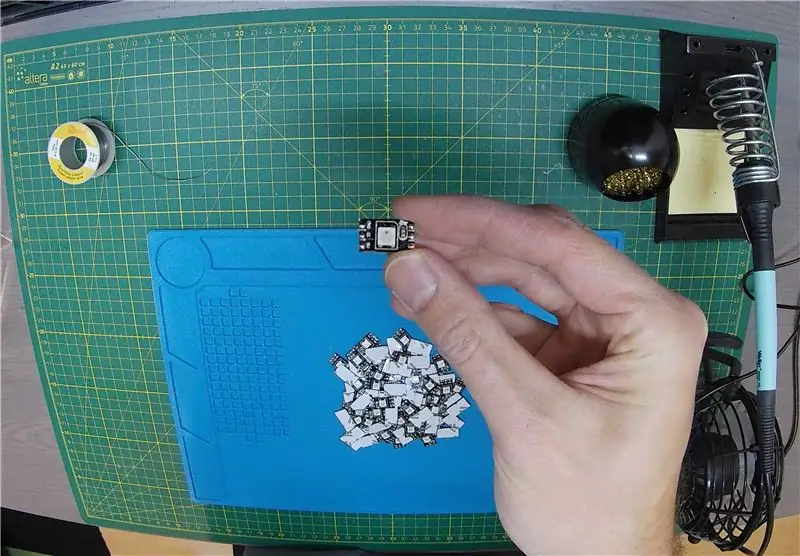

5. lépés: A levélszekrények összeszerelése

A levélszekrények összeszerelése sok munka volt, és nagyon sokáig tartott, különösen a forrasztás. Ennek az az oka, hogy minden lépést 114 alkalommal meg kell ismételni.

- Vágjon le 114 darabot a LED szalagról

- Bádog minden LED párna

- Csatlakoztassa az egyes LED -eket a levélszekrény 3D nyomtatott hátlapjához. A LED -t középre kell helyezni. Forró ragasztóval is rögzítettük.

- Ezután 3x114 = 442 huzalt készítettünk elő, azaz hosszúságú vágást, a végek lecsupaszítását és ónozását. Az egyes huzalok hossza egyenként 10 cm volt, kivéve azokat a vezetékeket, amelyek az utolsó betűt a pontokhoz kötik, amelyeknek hosszabbnak kell lenniük (~ 25 cm). Az első betűhöz csatlakoztatott vezetékeknek is hosszabbnak kell lenniük az arduino -hoz és a tápegységhez.

- Diasy lánc LED -ek vezetékek használatával. A vezetékeket minden levélszekrény 3D nyomtatott hátlapjának lyukain keresztül vezetik be.

- A levélszekrény elülső borítóját ragasztóval rögzítették

- A szelepmozgató lineáris állványának részeit össze kell ragasztani

- A lineáris állvány ragasztóval rögzíthető a levélszekrény hátoldalához

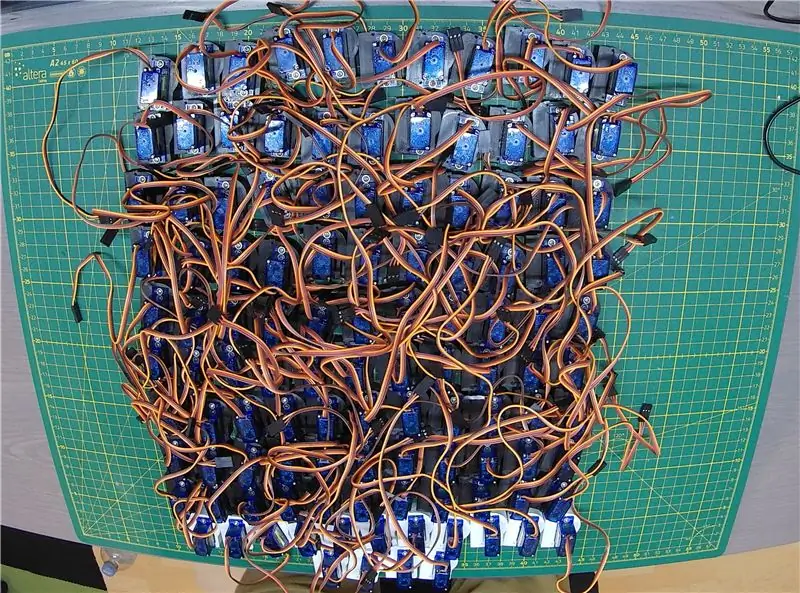

6. lépés: A hajtóművek összeszerelése

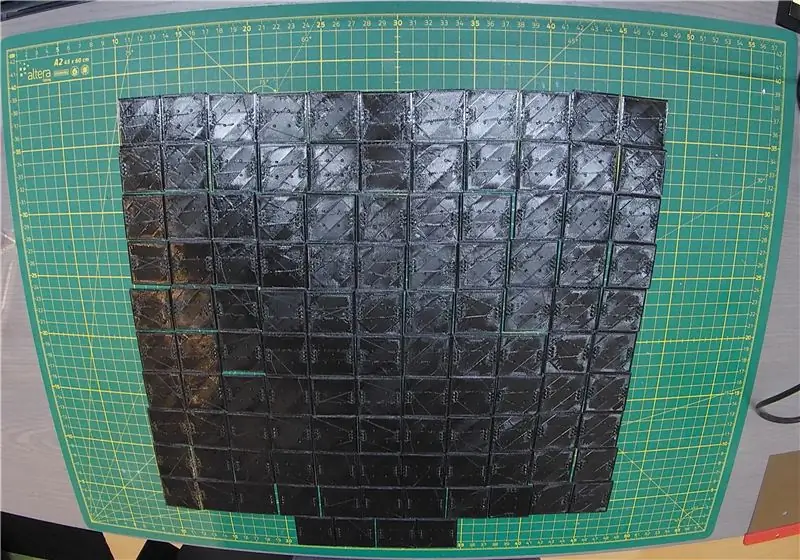

A hajtóművek összeszerelése nagyon fárasztó eljárás volt, amely sokáig tartott.

- Rögzítse a szervót a 3D nyomtatott házhoz a mellékelt csavarok segítségével

- A kerek fogaskerék a szervóhoz van rögzítve a mellékelt műanyag kereszt segítségével, de először a keresztet formára kell vágni, és epoxi segítségével rögzíteni kell a fogaskerékhez.

- Rögzítse a fogaskereket a szervóhoz a mellékelt csavar segítségével

- A lineáris állvány behelyezése előtt minden szervót ugyanabba a helyzetbe nulláztak

- A lineáris állvány beillesztése a levélszekrénybe

- Helyezzen be két M2 -es hatszorítót a 3D nyomtatott házba, amelyet később a hátlaphoz rögzít

- Zárja le a házat 3D nyomtatott fedéllel az M2.2 öncsavarokkal

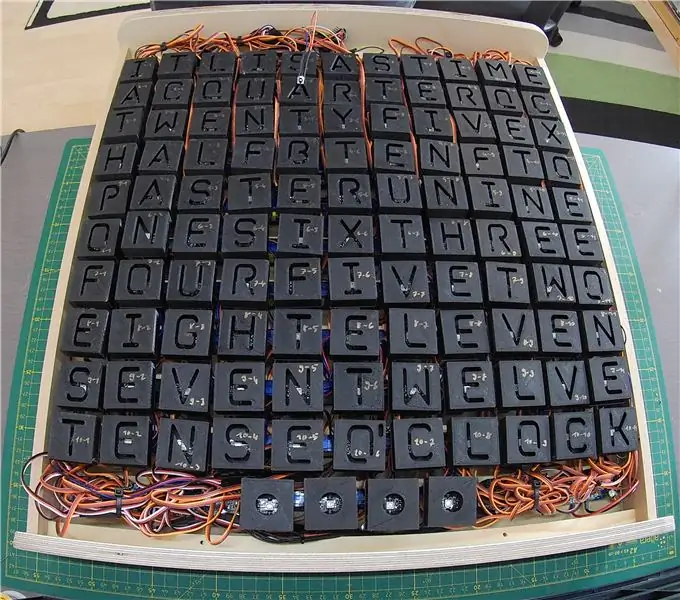

Végül nagy vaskos zűrzavarba kerültünk a diaias láncú hajtóművekkel, amint az a fenti képen látható

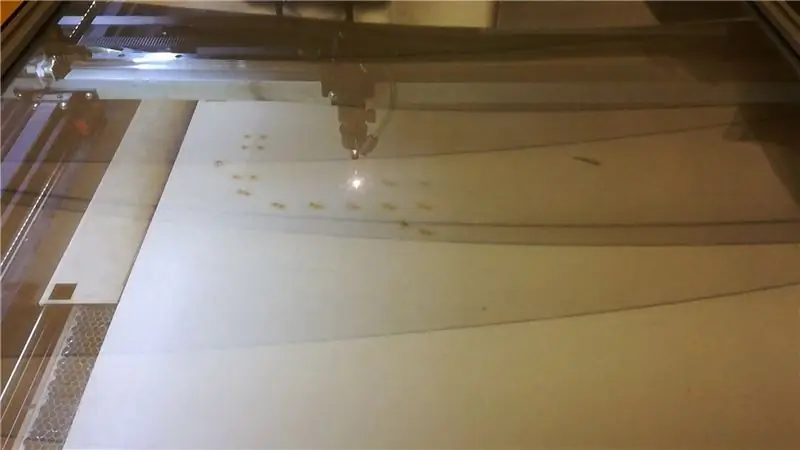

7. lépés: A hátlap elkészítése

A hátlapot 3 mm vastag HDF fából lézerrel vágtuk, a helyi gyártótérünkből származó CO2 lézervágó segítségével. Először rétegelt lemezzel próbálkoztunk, de túl gyengenek bizonyult ahhoz, hogy elbírja az összes alkatrész súlyát. Ebben az esetben még jobb lett volna alumíniumot használni, de természetesen drágább és nem vágható CO2 lézerrel. A hátlap dxf fájlja csatolva van.

8. lépés: Csatlakoztassa az alkatrészeket a hátlaphoz és a kábelezéshez

Először a PCA9685 lapokat a hátlaphoz kell rögzíteni a PCB leválasztások segítségével. Ezután az Arduino nano és az RTC modul elhelyezhető a fenti képen látható módon. Az utóbbi kettőhöz 3D nyomtatott tartókat használtunk, amelyeket forró ragasztóval rögzítettek. Az alkatrészeket a bekötési rajzon látható módon csatlakoztatta. Ne feledje, hogy a legjobb minden PCA9685 tápellátása külön a sorkapcson keresztül. Először a V+ és a GND csatlakozókat is láncra kötöttük, és csak az első kártya sorkapocsát kötöttük össze (az adafruit oldalon javasolt módon), azonban ebben az esetben minden áram átmegy az első táblán, és végül elégetjük a MOSFET -et fordított védelmi áramkörben. Van egy táblázat is, amely bemutatja a szervók kábelezését. Hosszabbító kábelek a szervókhoz, ahol szükség van rájuk. Ne feledje, hogy minden PCA9685 -hez különböző I2C -címeket kell hozzárendelnie, amint azt az adafruit oldalon ismertetjük.

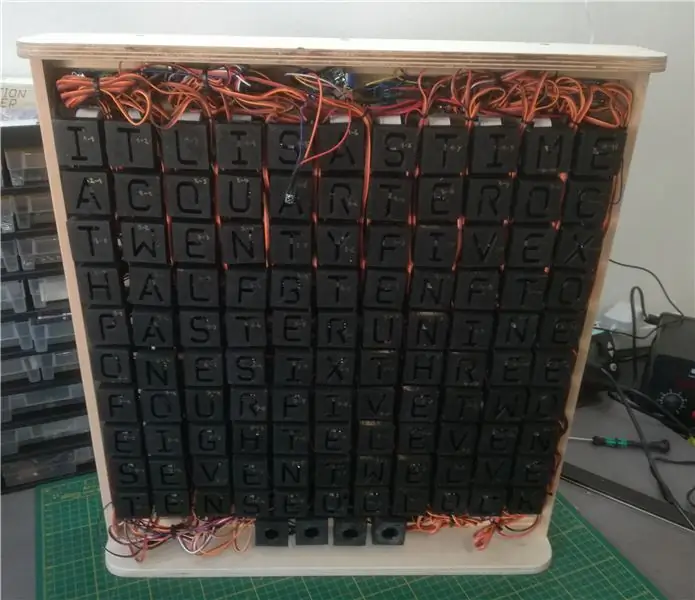

Ezután a hajtóműveket 228x M2 csavarokkal rögzítették a hátlaphoz. A munka ismét nagyon egyhangú volt, de miután befejezte, az óra már kezdett formát ölteni. Megpróbáltuk a szervokábeleket is a lehető legjobban megszervezni, de végül a kábelezés még mindig nagyon rendetlen volt.

Az áramellátást úgy kapta meg, hogy az egyenáramú kábelt a hátlapon keresztül vezette, és egy sorkapocshoz csatlakoztatta.

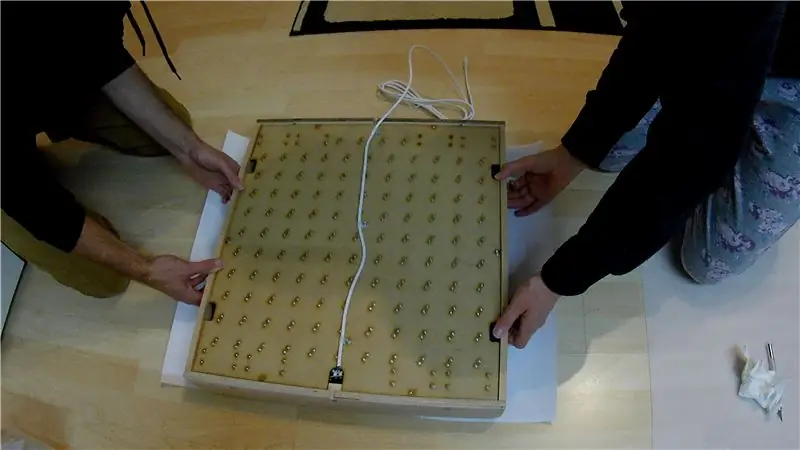

9. lépés: A hátlap rögzítése a kerethez

Miután minden alkatrészt felszereltek és a kábeleket összeszerelték, 6x M4 csavarral rögzítettük a hátlapot a kerethez. Sajnos nagyon kevés helyet hagytunk az összes kábel elhelyezésére, ezért kicsit be kellett szorítani őket.

10. lépés: A szervók kalibrálása

Mivel az összes levélszekrény magassága a szerelés után kissé eltérő volt, a mellékelt kóddal kalibráltuk az összes szervót, hogy a levélszekrények minimális és maximális pozíciója azonos legyen. A maximális pozíció elérése érdekében megpróbáltuk a postaládát a lehető legközelebb elhelyezni a képernyőhöz. Ezt követően minden szervó kalibrált min/max pozíciója bekerül a fő kódba.

11. lépés: A kód feltöltése

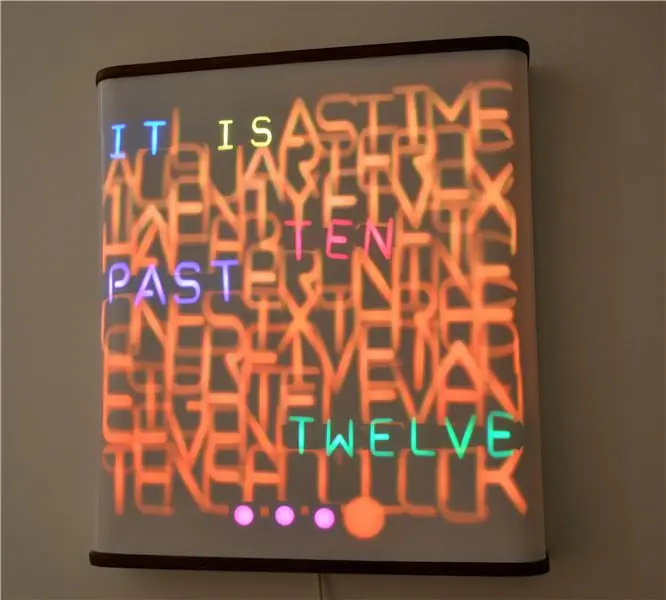

Mellékelve az óra szó fő kódja. Az idő megjelenítésére háromféle effektus létezik.

- Gyorsan mozgassa az összes betűt hátrafelé (egymás után), és világítson LED -ekkel egyenlő véletlenszerű színnel. Ezután gyorsan mozgassa egymás után az időt megjelenítő betűket az elejére, és minden szót véletlenszerű színnel világítson.

- Gyorsan mozgassa az összes betűt hátrafelé (egymás után), és világítson LED -ekkel egyenlő véletlenszerű színnel. Lassan mozgassa az összes időt, amely megjeleníti az időt (minden betű egyidejűleg), és halványítsa el a színt a háttérszínről véletlenszerű értékre.

- Gyorsan mozgassa az összes betűt véletlenszerű pozícióba (egymás után), és világítson különböző véletlenszerű színű LED -ekkel. Ezután lassan mozgassa az összes betűt hátrafelé, és halványítsa el a színt. Folytassa az 1. vagy a 2. gombbal.

Szerettem volna olyan hatást is megvalósítani, amikor az aktuális percet mutató pont fokozatosan halad előre és halványítja a színét, hogy a perc végén a megfelelő színnel legyen az első pozícióban. Sajnos még nem tudtam működni, mert úgy tűnik, hogy az IR -vevő nem reagál.

12. lépés: A képernyő rögzítése

Először fehér szövetet akartunk használni képernyőként. A probléma az volt, hogy a kerethez való rögzítés után a szövet középen lehajolt, és végül egy párnatorzítást kaptunk. Ekkor úgy döntöttünk, hogy vékony fehér PVC fóliát használunk a képernyőhöz. A fóliát lámpaernyők készítésére is reklámozzák, így ésszerű átvitellel rendelkezik, de nem áttetsző, így a fekete levélszekrények rejtve maradnak. Az első próba során a fóliát epoxi segítségével rögzítettük, de nem ragadt túl jól, ezért forró ragasztóra váltottunk. Vigyázzon azonban arra, hogy ha a ragasztó túl forró, akkor megolvaszthatja a fóliát. A felesleges fóliát egy precíz késsel eltávolítottuk.

13. lépés: A felső és az alsó borító felszerelése

Végül a foltos burkolatokat felül és alul rögzítették. A sötét szín szép kontrasztot teremt a fehér képernyővel. Az infravörös vevőt a hátlapon lévő lyukon keresztül táplálták, és forró ragasztóval rögzítették a felső burkolathoz.

14. lépés: Kész óra és összefoglaló

Két hónap intenzív munka után az óra végre elkészült és működött. Összességében nagyon elégedettek vagyunk az eredménnyel. Ha a betűket a képernyő mögé mozgatja a LED -ek színének megváltoztatásával, nagyon jó megjelenésű hatásokat eredményez. Végül a betűk nem egyeztek tökéletesen, és a képernyő nem volt 100% -ban lapos, de ez szinte még szebbé teszi a megjelenést. Minden bizonnyal van még mit javítani, de nem hiszem, hogy lesz 2.0 -s verzió az építkezés hatalmas erőfeszítései miatt, hacsak legközelebb nem Kínába szállítjuk a gyártást.

Ha tetszik ez a konstrukció, és sikerült lefelé görgetnie az aljáig, kérjük, szavazzon ránk az Epilog versenyen.

Első díj az Epilog X versenyen

Ajánlott:

Az Arduino vezérli az egyenáramú motor sebességét és irányát egy potenciométer, OLED kijelző és gombok használatával: 6 lépés

Arduino DC egyenáramú motor fordulatszáma és iránya potenciométer, OLED kijelző és gombok használatával: Ebben az oktatóanyagban megtanuljuk, hogyan kell használni az L298N DC MOTOR CONTROL meghajtót és egy potenciométert az egyenáramú motor fordulatszámának és irányának szabályozására két gombbal, és a potenciométer értékének megjelenítésére az OLED kijelzőn. Nézzen meg egy bemutató videót

Az Arduino vezérli az egyenáramú motor sebességét és irányát egy potenciométer és gombok használatával: 6 lépés

Arduino DC motor fordulatszámának és irányának szabályozása potenciométer és gombok használatával: Ebben az oktatóanyagban megtanuljuk, hogyan kell használni az L298N DC MOTOR CONTROL meghajtót és egy potenciométert az egyenáramú motor fordulatszámának és irányának szabályozására két gombbal. Nézze meg a bemutató videót

Az Arduino vezérli az egyenáramú motor fordulatszámát és irányát egy potenciométer segítségével: 6 lépés

Arduino DC egyenáramú motor fordulatszáma és iránya egy potenciométer használatával: Ebben az oktatóanyagban megtanuljuk, hogyan kell használni az L298N DC MOTOR CONTROL meghajtót és egy potenciométert az egyenáramú motor fordulatszámának és irányának szabályozásához. Nézzen meg egy bemutató videót

Oktatóanyag: Hogyan vezérli az Arduino több azonos című eszközt a TCA9548A I2C multiplexer használatával: 3 lépés

Oktatóanyag: Hogyan vezérli az Arduino több azonos című eszközt a TCA9548A I2C multiplexer használatával: Leírás: A TCA9548A I2C multiplexer modul lehetővé teszi az azonos I2C címmel (legfeljebb 8 azonos I2C cím) rendelkező eszközök csatlakoztatását egy mikrokontrollerhez. A multiplexer kapuőrként működik, és átadja a parancsokat a kiválasztott halmaznak

Arduino LED gombpárna, amely vezérli a feldolgozási animációkat: 36 lépés (képekkel)

Arduino LED gombsor, amely feldolgozási animációkat vezérel: Ez a gombpárna PCB és más, a Sparkfun által gyártott alkatrészek felhasználásával készült. Arduino Mega hajtja. Mindegyik gomb szép, pörgős és kielégítő, ha megnyomja, és RGB LED van benne! Az animációk vezérlésére használtam