Tartalomjegyzék:

- 1. lépés: Eszközök és anyagok

- 2. lépés: Marás

- 3. lépés: Visszavágás

- 4. lépés: A táblák eligazítása

- 5. lépés: Ragasztás és marás

- 6. lépés: Hangszórólyukak

- 7. lépés: Útválasztás

- 8. lépés: Középosztó

- 9. lépés: Végső alakítás

- 10. lépés: Forrasztás

- 11. lépés: Fúrás

- 12. lépés: Portok

- 13. lépés: Befejezés

- 14. lépés: Utolsó lépések

- Szerző John Day [email protected].

- Public 2024-01-30 09:39.

- Utoljára módosítva 2025-01-23 14:47.

Ezt az újratölthető, elemmel működő, hordozható Bluetooth boombox hangszórót a Parts Express C-Note hangszórókészlet és a KAB erősítőkártyájuk segítségével építettem (linkek az alábbi részekre). Ez volt az első hangszóróépítésem, és őszintén csodálkozom, hogy milyen fantasztikusan hangzik ez a dolog.

Köszönet a Kirby Meets Audio -nak, hogy segített a tervezésben, nézze meg csatornáját itt.

Ezt a boombox kialakítást erősen ihlette a The Hifi Case boomboxja, ha ehhez hasonló hangszórót szeretne vásárolni, nézze meg itt.

Szerezd meg a Build it Yourself árucikkét!

1. lépés: Eszközök és anyagok

Anyagok:

- Parts Express C-Note könyvespolc hangszóró készlet

- Dayton Audio KAB-250v3 erősítő kártya

- Dayton Audio KAB-FC funkciókábelek csomag

- Dayton Audio KAB-BE 18650 akkumulátor hosszabbító kártya

- Dayton Audio KAB-PMV3 panel tartó (ez nem volt elérhető a boomboxom építésekor, egyszerűsítette volna a dolgokat)

- Sonic Barrier 1/2 akusztikus hab (2 lap szükséges)

- Fehér perforált crossover tábla

- Fekete csavarok

- 2,5 mm -es panelre szerelt DC jack

- Hangerő gomb

- 18650 Akkumulátor

- Tápegység

- Gumi láb

- Crimp terminálok

- Fogantyú

- Wipe-On Poly

Eszközök:

- Festool Kapex gérvágó fűrész

- Festool CXS akkus fúrógép

- Festool PDC 18/4 akkus fúró

- Festool ETS EC 150/5 csiszológép

- Festool OF 1400 Router

- Powermatic 15HH gyalu

- Powermatic PJ-882HH csatlakozó

- Inventables X-Carve

- 3/8 "sugarú körbefutó bit

- Flush Trim Bit

- Párhuzamos bilincsek

- Süllyesztő bit

- Szalagfűrész Featherboard

- Asztali fűrész toll toll

- Digitális szögmérő

2. lépés: Marás

Ezt a boomboxot szilárd dióból építettem, így először azzal kezdtem, hogy a durva fűrészárut az egyes darabokra bontottam. Ha egyszerűsíteni szeretné ezt a konstrukciót, használhat lemezlemezeket, például rétegelt lemezt vagy MDF-t, vagy csak előre őrölt fűrészárut vásárolhat.

Miután a táblákat durva hosszúságúra vágtuk le a gérvágó fűrésznél, négyzetbe állítottam őket az összekötő, gyalugép és asztali fűrészen.

6/4, vagy 1½”vastag, diót vásároltam ehhez az építéshez, és ½” végső vastagságot akartam ezekre a táblákra, így a következőképpen az összes táblámat újra kellett fűrészelnem, alapvetően felére osztva.

3. lépés: Visszavágás

A szalagfűrészem fűrészlapja rendkívül tompa volt, ezért úgy döntöttem, hogy a fűrészmunka nagy részét az asztali fűrésznél végzem. Ehhez először megjelöltem a tábla közepét egy jelzőmérővel, majd úgy állítottam be a kerítést, hogy a penge áthaladjon a tábla közepén. Hozzáadtam egy tollatáblát is, hogy segítsen a táblát a kerítésnek nyomni.

Ezt a vágást több menetben akartam elvégezni, ezért a pengémmel körülbelül egy hüvelyknyire kezdtem az asztalt, és megcsináltam az első passzt. Ezután megfordítottam a tábla végét, és megbizonyosodtam arról, hogy ugyanaz az arc a kerítésnek felel meg, majd a tábla másik szélén átadtam a passzt.

Ezt az eljárást megismételtem az összes táblánál, majd elég magasra emeltem a pengét, hogy körülbelül ¾”anyag maradjon a táblák közepén. Nem akartam végigvágni az asztali fűrésznél, csak távolítsuk el a hulladék nagy részét. Megismételtem a lépéseket a magasabb pengével, majd átmentem a szalagfűrészhez.

Felállítottam egy másik tollas táblát a szalagfűrésznél, hogy segítsen tartani a nyomást a táblákon, majd újrafűrészeltem az összes táblát, teljesen felhasítva.

Végül a gyaluknál teljesen laposra tudtam kapni a deszkákat, és eltávolíthattam a táblák közepén maradt kis gerincet.

A panelek ragasztása előtt le kellett vágnom a táblák egy részét, és el kellett távolítanom azokat a területeket, amelyek nem tetszettek esztétikailag, például ezeket a szárafát.

4. lépés: A táblák eligazítása

Miután az összes táblát méretre vágták, a táblákat a legjobbnak ítélt irányban rendeztem el, majd felcímkéztem, hogy ne keveredjek össze a ragasztás során.

Az utolsó lépés a ragasztás előtt az egyes szélek összeillesztése volt, hogy tökéletes ragasztóvonalakat kapjak. Ezt a kis trükköt használtam, amit Jay Bates haveromtól kaptam, ahol két párosító deszkát összeillesztesz az egyes táblák ellentétes oldalával az összekötő kerítéshez.

Láthatod, hogy az első táblán a kerítés felé néztem a ceruzámmal, majd a második táblán a kerítéstől távol. Ez gyakorlatilag elutasított minden kerületi négyzethibát, és biztosította, hogy végül lapos panelt kaptam.

5. lépés: Ragasztás és marás

Végül ragaszthattam a paneleket. Nem használtam semmit az igazításhoz ezeken a táblákon, főleg azért, mert nagyon sok volt belőlük, és gondoskodtam arról, hogy a varratok végeihez bilincseket adjak hozzá, hogy segítsenek egy vonalban tartani őket.

Miután néhány órát hagytam a táblákat a bilincsekben ülni, lekapartam a ragasztót, majd átengedtem a gyalun, hogy megtisztítsák őket.

A deszkák megtisztításával a felső, alsó és oldalsó paneleket az asztalfűrésznél végső szélességre szakíthattam, ismét tolldeszkát használva, hogy segítsen tartani a nyomást a kerítésen.

Ezután 45 fokra állítottam a pengét, és elkezdtem vágni a gérben. Először egy gérvágást vágtam a doboz keretét alkotó táblák egyik végébe.

Az egyik végét 45 fokra vágva beállítottam egy ütközőblokkot a gérmérőmre, hogy a gérvágást a táblák másik végére vágjam. Ez biztosította, hogy a felső és az alsó panelek, valamint az oldalsó panelek mind pontosan azonos hosszúságúak legyenek.

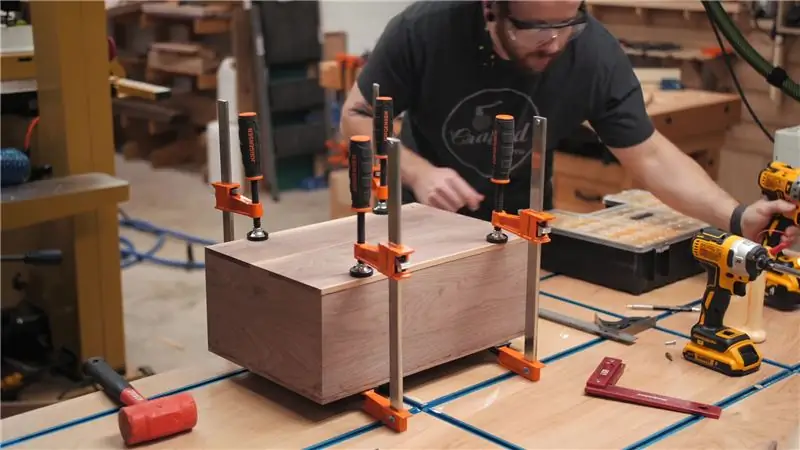

Végül felragaszthattam a dobozt, és ehhez hevederbilincsek és sarokbilincsek kombinációját használtam. Végül egy tökéletesen négyzet alakú dobozt és résmentes gérvágást kaptam, ami mindig szép.

A dobozkeret felragasztásával a keret végső mérete alapján vághattam el az első és a hátsó panelt a végső méretre, és ezt a gérvágó fűrésznél végeztem.

6. lépés: Hangszórólyukak

Ezután be kellett vágnom a hangszórók lyukait az előlapba. Az általam használt hangszórókészlet, a Parts Express C-Note készlete MDF-házakat tartalmaz, és könnyedén használhat egy süllyesztett kést, és ezeket a burkolatokat sablonként használhatja a lyukak kivágásához, de úgy gondoltam, hagyom, hogy az X-Carve végezze el helyettem a munkát.

Gyors tervezést készítettem az Easel, az Inventables ingyenes CAM szoftverében, és tesztelést végeztem egy ½”rétegelt lemezre, hogy megbizonyosodjak arról, hogy minden rendben van. Miután mindent megfelelően illesztettem, a végső vágást elvégeztem a Dió panelen. Ez az egész művelet csak körülbelül 13 percet vett igénybe, szupergyors, ¼”bit segítségével.

Az X-Carve befejezése után levágtam a füleket, amelyek a maradék darabokat a helyükön tartották, majd egy küllőt és néhány csiszolópapírt megtisztítottam.

7. lépés: Útválasztás

Az elülső és hátsó paneleket kissé be akartam mélyíteni a keretbe, hogy a panelek biztonságosabbak legyenek, ezért a következőképpen állítottam fel az asztali asztalt, hogy fél és fél hüvelyk mély nyalábot vágjak. Ezeket a szőnyegeket az elülső és a hátsó panel mind a négy szélére vágtam, ügyelve arra, hogy először a hosszú széleket vágja le, hogy megakadályozza a végső szemcsék kifújását.

Ezután az előlapot a keretre ragasztottam, és gondoskodtam róla, hogy ehhez sok ragasztót és bilincset használjak. Légmentesen záró tömítést szeretne a hangszóródobozokra, így valóban nem lépheti túl a bilincseket.

Tudtam, hogy a hangszóró doboz minden szélén nehéz fordulatot szeretnék, és ez azt jelenti, hogy jó kis anyagot kell eltávolítani a sarkokból. Emiatt meg akartam erősíteni a sarkokat, és ehhez csak néhány hangszórót használtam a hangszóródoboz belsejében.

CA ragasztó és faragasztó kombinációját használtam a blokkok rögzítéséhez, és a CA ragasztó alapvetően a helyén tartotta a blokkokat, amíg a faragasztó megszáradt.

Szükségem volt még néhány blokk hozzáadására a felső és az alsó panel belsejébe, és ezek azok a csavarok, amelyek a hátlapot rögzítik, amelyeket eltávolítani akartam.

8. lépés: Középosztó

Az utolsó darab a hangszóró dobozához a középső elválasztó volt, amit őszintén szólva elfelejtettem. Láthatja, hogy ki kellett vágnom a blokkokat felül és alul, hogy helyet biztosítsak az elválasztónak, amelyet ½ hüvelykes balti nyír rétegelt lemezből vágtam ki. Ismét meggyőződtem arról, hogy rengeteg ragasztót használok itt, mivel légmentesen záró tömítést akartam.

Szükségem volt még egy nyársra a hátsó panel közepére, hogy ne zavarja a középső elválasztót, és ezt vágtam az asztali fűrésznél.

Rögzítettem a hátsó panelt, előre fúrtam és süllyesztettem lyukakat, majd hozzáadtam 1”-os csavarokat, hogy a hátlapot a helyén tartsák.

9. lépés: Végső alakítás

A doboz megépítésével folytathatnám a tisztítást. Először egy süllyesztett vágógombot használtam az útválasztó asztalán, hogy megtisztítsam az elülső és hátsó panelek túlnyúló részeit, amelyeket kissé túlméreteztem.

Miután a széleit felmostuk, átváltottam egy ⅜”sugarú körbefúvó bitre, és a doboz minden széléhez fordítást tettem hozzá. Mindig csodálkozom, hogy mekkora különbséget tesz egy ilyen nehéz élprofil, és tényleg úgy gondolom, hogy ez a fordulat tette a hangszóró megjelenését.

Végül telepíthettem a hangszórókat, ami egyszerű volt. Csak meggyőződtem arról, hogy a csavarlyukak szögletesek a szekrényhez, és öncentráló fúrót használtam a lyukak előfúrásához. Ezután ¾”-os fekete csavarokat használtam a hangszórók rögzítéséhez, és gyönyörű képet szerezhettem a közösségi médiámhoz.

10. lépés: Forrasztás

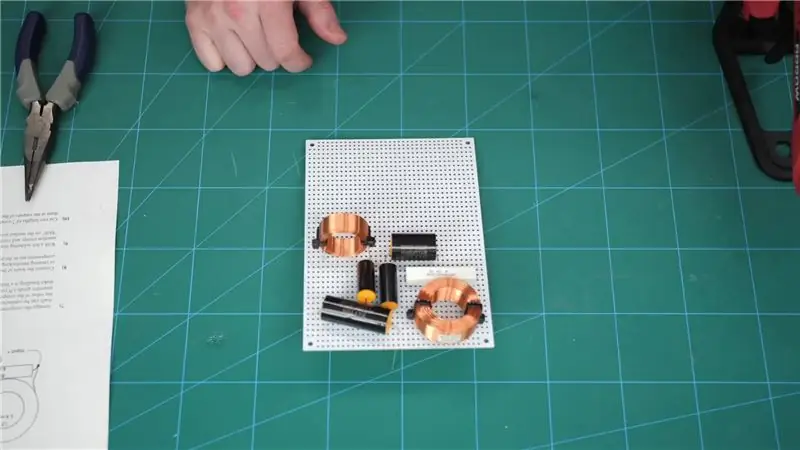

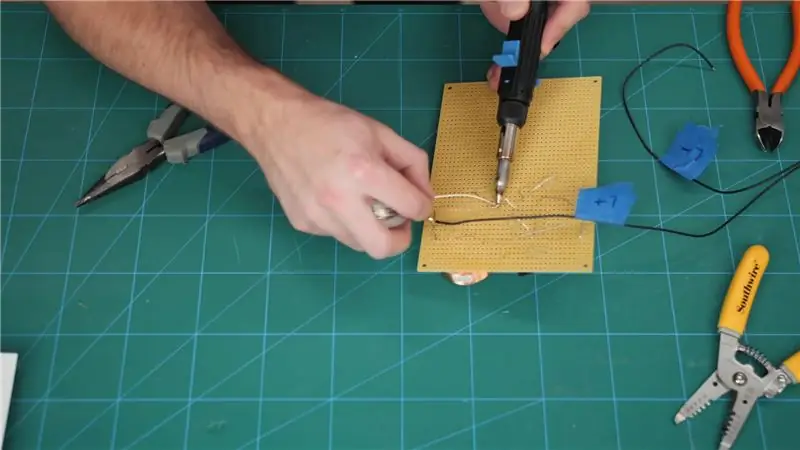

Az építésben következett az a rész, amitől kissé ideges voltam, a keresztváltók építése. Ez volt az első alkalom a forrasztáshoz, és rengeteg kapcsolat volt itt a forrasztáshoz. Ha nem tudja, a keresztező felosztja az audiojelet a mély- és magassugárzó között, és a magasabb frekvenciákat a magassugárzókra, az alacsonyabb frekvenciákat pedig a mélysugárzókra küldi.

Ismétlem, ezek a kereszteződések a C-Note hangszórókészlet részét képezték, amelyet ehhez a projekthez használtam, és rendkívül részletes utasítások találhatók a készlethez mellékelt keresztezők bekötésére. Alapvetően össze kellett kapcsolnom a crossover különböző összetevőit, és hozzá kellett adni a vezetékeket is, hogy csatlakoztassam a keresztezőket a hangszórókhoz, valamint az erősítőhöz.

Míg forrasztom, beszéljünk a heti videó szponzoráról, Bernzomaticról.

Ebben a projektben a Bernzomatic ST500 akkus forrasztópáka és az ST2200T részletpisztolyt használtam, és mindkettő tökéletes a forrasztási munkákhoz. Mindkét fáklya bután hajtású, ami azt jelenti, hogy vezeték nélküli és teljesen hordozható, tökéletes, ha valamit forrasztani kell a konnektorból.

Ehhez a projekthez Bernzomatic gyantamag elektromos forrasztóanyagot is használtam, amely rendkívül egyszerű volt használni, nincs szükség fluxusra. Legyen Ön professzionális kereskedő, barkácsoló, kézműves, szakács vagy szakács, a Bernzomatic rendelkezik a megfelelő termékkel számtalan projekthez. Ha többet szeretne megtudni a forrasztópisztolyokról, a forrasztóanyagról és a Bernzomatic egyéb termékeiről, nézze meg az alábbi videóleírásban található linket, és mégegyszer köszönöm Bernzomaticnak, hogy szponzorálta az e heti videót.

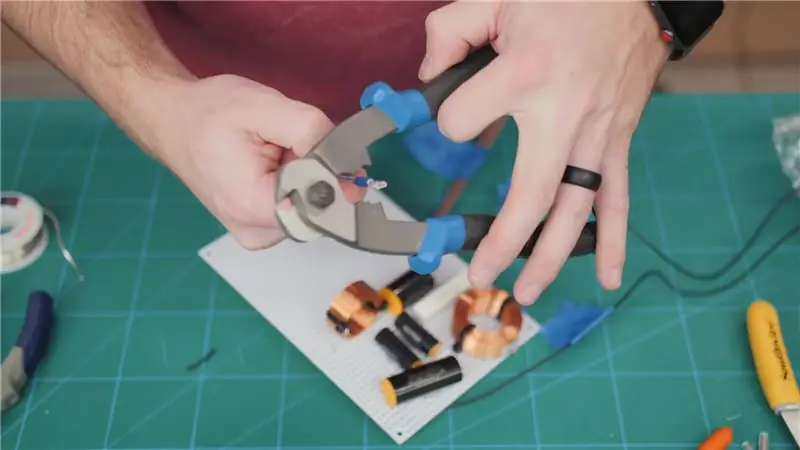

Miután felforrasztottam a tápcsatlakozót az erősítőtábla vezetékeire, lecsupaszíthatom a hangszóró vezetékének végét, és hozzáadhatom ezeket a préselési sorkapcsokat, hogy könnyen csatlakoztathassa a hangszóró vezetéket a hangszórókhoz.

11. lépés: Fúrás

Ha minden vezeték be van építve, folytathatom a lyukak hozzáadását a különböző portokhoz, LED -ekhez, kapcsolókhoz és a fogantyúhoz. Ez volt az egyik fárasztóbb része a konstrukciónak, mivel sok ilyen alkatrésznek különböző méretű oszlopai voltak, ezért féknyereggel kellett megtalálnom a megfelelő fúrószár méretet a lyukak előfúrásához.

Szükségem volt a szekrény belsejében lévő Forstner -bit használatára is, hogy az alkatrészek áthaladhassanak. Ezeknek az alkatrészeknek a többsége csak körülbelül ¼”hosszúságú menetes területtel rendelkezett, ezért ezeket a lyukakat be kellett mélyítenem, hogy a menetes területek ki tudjanak nyúlni a szekrényen.

A hangszóró szekrény aljához néhány gumitalpat is hozzáadtam, hogy ne csörögjön zenélés közben.

12. lépés: Portok

Az utolsó lyukak, amelyeket ki kellett fúrnom, a szekrény alján lévő nyílásokra vonatkoztak. Ezek a portok 1 ¾”átmérőjűek voltak, és nem rendelkezem 1 ¾” fúrószárral, ezért itt egy kicsit kreatívnak kellett lennem.

Először egy ¼”-os lyukat fúrtam, ami a legközelebb volt a kezemben, egy Forstner-fúróval, majd az X-Carve segítségével vágtam egy sablont. Ezután szereltem egy süllyesztett kést az útválasztó asztalomba, dupla ragasztószalaggal rögzítettem a sablont a szekrény aljára, és kifúrtam a lyukat.

Nyilvánvalóan csak a megfelelő méretű Forstner -fúrót lehetett megvásárolni, de helyben nem találtam ilyet, ez húsz dollárt spórolt meg, és azt gondoltam, hogy ez egy okos megoldás.

13. lépés: Befejezés

A hangszórószekrénybe fúrt lyukak után már csak 180 szemcsés csiszolást és előkészítést kellett végezni.

A befejezéshez egy törlőkendővel mentem poliuretánra, főleg azért, mert éppen elég volt a dobozban, hogy felhasználhassam ezt a projektet. Három rétegben töröltem, és hagytam, hogy a bevonat körülbelül 6 órát száradjon a rétegek között. Egyszerűen szeretem, ahogy a befejezés feldobta a gabonát ezen a Dión, gyönyörű.

A szekrény belsejét is lezártam spray -poliuretánnal, ami nem lenne szükséges, ha MDF -t vagy rétegelt lemezt használtam volna a dobozhoz, de úgy gondoltam, hogy ez segít csökkenteni a szezonális terjeszkedést és összehúzódást.

Miután a felület megszáradt, eljuthattam a szekrény végső összeszereléséhez. Először is meg akartam győződni arról, hogy a hátlap légmentesen le van zárva a szekrényen. A házközpontban találtam ezt a habszigetelést, amely tökéletesnek bizonyult ehhez az építéshez. Hámozott és tapad, és csak arra gondoltam, hogy végigfuttassam a hátlapon lévő összes rabolt területen.

Ha a panelt csavarokkal szerelik fel, a hab összenyomódik és tökéletes tömítést képez.

14. lépés: Utolsó lépések

Ezután hozzáadtam ezt a ½”hangcsillapító habot a szekrény minden belső felületéhez, kivéve az elülső terelőlapot. A habnak héja és botja van, és csak ollóval méretre vágtam, ügyelve arra, hogy a korábban fúrt lyukak körül vágjon.

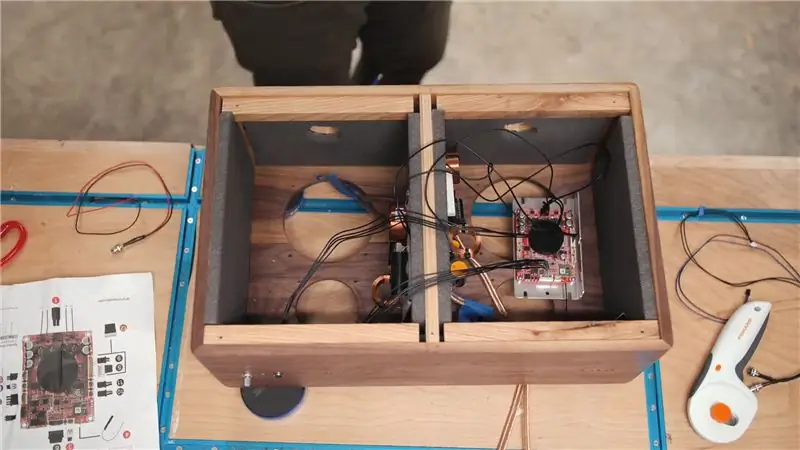

Azt is beszerezhetném a szekrény belsejébe szerelve a keresztezőket és az erősítő táblát. Ehhez csavarokat használtam, és csak a középső elválasztóba csavartam őket.

Szükségem volt egy horonyra a középső elválasztóhoz, hogy a kábelek átjussanak a szekrény egyik oldaláról a másikra, és csak egy kerek résszel vágtam be a horonyba.

Végül telepíthetem az összes kapcsolót, LED -et, gumi lábat, fogantyút és portot, rögzíthetem a hátlapot, majd bedobhatom a hangszórókat.

A beépített hangszórókkal ez a Boombox elkészült, és már csak a kipróbálás volt hátra!

Ajánlott:

Szuper egyszerű elemmel működő lángfény: 6 lépés (képekkel)

Szuper egyszerű, elemmel működő lángfény: A COVID-19 YouTube-beli sokórás zaklatása alatt inspirációt kaptam Adam Savage One Day Builds című epizódjából, különösen abból, ahol gázlámpás kelléket épít a saját készítésű riksa számára. Az építkezés középpontjában egy átalakítás állott

Digitális elemmel működő tápegység: 7 lépés (képekkel)

Digitális elemmel működő tápegység: Valaha szeretett volna tápegységet, amelyet útközben is használhat, még a közeli fali aljzat nélkül is? És nem lenne jó, ha ez is nagyon precíz, digitális és PC -n keresztül vezérelhető lenne? Ebben az oktatóanyagban megmutatom, hogyan kell pontosan ezt felépíteni: digitális

Felhasználó által készített lítium elemmel működő forrasztópáka: 8 lépés (képekkel)

A felhasználó által készített lítium elemmel működő forrasztópáka: Nemrég találtam többletforrást a Weller (r) BP1 akkumulátoros forrasztási tippekhez. A forrasztó elektronika néha helyszíni javítást igényel, és a szerszámok kihívást jelenthetnek. Gyakran építek saját szerszámokat, és a polcon lévő megoldások megtalálása is költséges

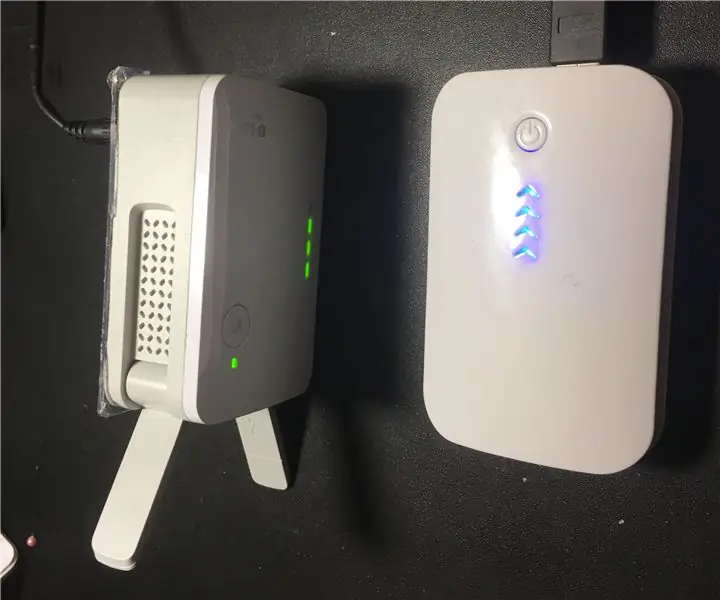

USB elemmel működő vezeték nélküli WiFi bővítő: 7 lépés (képekkel)

USB elemmel működő vezeték nélküli WiFi bővítő: Mennyire irritáló, ha szállodában tartózkodik, és a WiFi csak silány. A WiFi bővítővel javíthatja a feltételeket, de az általam látottakhoz szükség van egy hálózati aljzatra, ami nem mindig áll rendelkezésre. Úgy döntöttem, hogy olcsón újjáépítem

Hogyan építsünk gitár hangsugárzót vagy építsünk kettőt a sztereóhoz: 17 lépés (képekkel)

Hogyan építsünk gitár hangszóró dobozt vagy építsünk kettőt a sztereóhoz: Azt akartam, hogy egy új gitár hangszóró legyen az épített csőerősítővel. A hangszóró kint marad a boltomban, így nem kell semmi különlegesnek lennie. A Tolex burkolat túl könnyen megsérülhet, ezért csak homok után feketére szórtam a külső felületet