Tartalomjegyzék:

- 1. lépés: A folyadékkristályos kijelzők alapjai

- 2. lépés: A GreenPAK Design alapvető blokkdiagramja

- 3. lépés: Tervezze meg a jelenlegi fogyasztást

- 4. lépés: GreenPAK eszközvázlat

- 5. lépés: I²C interfész

- 6. lépés: Kimeneti szegmens meghajtó

- 7. lépés: Belső oszcillátor és hátlapi óraforrás -vezérlés

- 8. lépés: A hátlapi óra kimenete vagy a 15. szegmens kimeneti csapvezérlése

- 9. lépés: Az LCD rendszer prototípusa

- 10. lépés: I²C parancsok az LCD vezérléshez

- 11. lépés: I²C parancsok az LCD teszthez

- 12. lépés: Vizsgálati eredmények

- Szerző John Day [email protected].

- Public 2024-01-30 09:39.

- Utoljára módosítva 2025-01-23 14:47.

A folyadékkristályos kijelzőket (LCD) széles körben használják kereskedelmi és ipari alkalmazásokban jó vizuális tulajdonságaik, alacsony költségük és alacsony energiafogyasztásuk miatt. Ezek a tulajdonságok teszik az LCD-t az elemes eszközök, például hordozható műszerek, számológépek, órák, rádiók stb.

Az LCD kijelző megfelelő vezérléséhez azonban az LCD elektronikus meghajtójának megfelelő feszültséghullámformákat kell generálnia az LCD érintkezőkhöz. A hullámformáknak váltakozó áramúnak kell lenniük, mivel az egyenáramú (egyenáramú) feszültségek véglegesen károsítják a készüléket. A megfelelő illesztőprogram minimális energiafogyasztás mellett juttatná ezeket a jeleket az LCD -re.

Kétféle LCD létezik, a statikus, csak egy hátlappal és egy tűvel az egyedi szegmensvezérléshez, és a multiplexelt, több hátlappal és több szegmenssel minden egyes csaphoz csatlakoztatva.

Ez az útmutató bemutatja az egyik statikus LCD -meghajtó tervezését SLG46537V GreenPAK ™ eszközzel. A tervezett LCD -meghajtó akár 15 LCD szegmenst is meghajt, néhány mikroamper áramot használva a tápegységből, és I²C interfészt kínál a vezérléshez.

A következő részekben fog megjelenni:

● alapvető ismeretek az LCD -kről;

● az SLG46537V GreenPAK LCD illesztőprogram részletes kialakítása;

● hogyan vezessen egy hét szegmenses, négyjegyű statikus LCD-t két GreenPAK eszközzel.

Az alábbiakban ismertettük a szükséges lépéseket annak megértéséhez, hogy a megoldás hogyan lett programozva az I²C interfésszel rendelkező statikus LCD illesztőprogram létrehozásához. Ha azonban csak a programozás eredményét szeretné elérni, töltse le a GreenPAK szoftvert a már elkészült GreenPAK tervezési fájl megtekintéséhez. Csatlakoztassa a GreenPAK fejlesztői készletet a számítógépéhez, és nyomja meg a programot, hogy létrehozza az I²C interfésszel rendelkező statikus LCD illesztőprogramot.

1. lépés: A folyadékkristályos kijelzők alapjai

A folyadékkristályos kijelzők (LCD) olyan technológia, amely nem bocsát ki fényt, csak azt szabályozza, hogyan halad át egy külső fényforrás. Ez a külső fényforrás lehet a rendelkezésre álló környezeti fény, fényvisszaverő kijelzőtípus, vagy a háttérvilágítású LED vagy lámpa fénye, áteresztő kijelzőtípusban. Az LCD-k két üveglapból (felső és alsó), egy vékony réteg folyadékkristályból (LC) és két fénypolarizátorból állnak (AN-001 alkalmazási megjegyzés-Az LCD-technológia alapjai, Hitachi, AN-005. Alkalmazás-megjegyzés) Módok, Hitachi). A polarizátor a fény elektromágneses mezőjének fényszűrője. Csak a megfelelő elektromágneses mező irányú fénykomponensek haladnak át a polarizátoron, míg a többi alkatrész blokkolva van.

A folyadékkristály olyan szerves anyag, amely a fény elektromágneses mezőjét 90 fokkal vagy annál jobban elforgatja. Ha azonban elektromos mezőt alkalmaznak az LC -re, az nem forgatja tovább a fényt. Az átlátszó elektródák hozzáadásával a felső és alsó kijelzőüvegben szabályozható, amikor a fény áthalad, és amikor nem, az elektromos mező külső forrásával. A fenti 1. ábra (lásd az AN-001 Alkalmazási megjegyzést-LCD technológia alapjai, Hitachi) ezt a működésvezérlést szemlélteti. Az 1. ábrán a kijelző sötét, ha nincs elektromos mező. Ez azért van, mert mindkét polarizátor ugyanabba az irányba szűri a fényt. Ha a polarizátorok merőlegesek, akkor a kijelző sötét lesz, amikor az elektromos mező jelen van. Ez a leggyakoribb helyzet a fényvisszaverő kijelzőknél.

Az LCD vezérléséhez szükséges minimális elektromos mezőt vagy feszültséget ON küszöbértéknek nevezzük. Az LC -t csak a feszültség befolyásolja, és az LC -anyagban alig van áram. Az LCD -elektródák kis kapacitást képeznek, és ez az egyetlen terhelés a vezető számára. Ez az oka annak, hogy az LCD egy kis fogyasztású eszköz, amely vizuális információkat jelenít meg.

Fontos azonban megjegyezni, hogy az LCD nem tud túl sokáig egyenáramú (DC) feszültségforrással működni. Az egyenáramú feszültség alkalmazása kémiai reakciókat okoz az LC anyagban, és véglegesen károsítja azt (AN-001 Alkalmazási megjegyzés-Az LCD technológia alapjai, Hitachi). A megoldás az alternatív feszültség (AC) alkalmazása az LCD -elektródákban.

A statikus LCD -k esetében a hátlap elektródája az egyik üvegbe van beépítve, és az egyes LCD -szegmensek vagy képpontok a másik üvegbe kerülnek. Ez az egyik legegyszerűbb LCD -típus és a legjobb kontrasztarányú. Az ilyen típusú megjelenítéshez azonban általában túl sok csap szükséges az egyes szegmensek vezérléséhez.

Általában a vezetővezérlő négyszöghullámú órajelet állít elő a hátlapra, és órajelet az elülső síkban lévő szegmensekre együtt. Ha a hátlapi óra egy szakaszban van a szegmensórával, akkor a két sík közötti középérték (RMS) nulla, és a szegmens átlátszó. Ellenkező esetben, ha az RMS feszültség magasabb, mint az LCD ON küszöbérték, a szegmens elsötétül. A hátlap be- és kikapcsolási szegmensének hullámformái a 2. ábrán láthatók. Amint az az ábrán látható, az ON szegmens fázison kívül van a hátlapi jelhez képest. A kikapcsolt szegmens fázisban van a hátlapi jelhez képest. Az alkalmazott feszültség 3 és 5 volt között lehet alacsony költségű, alacsony fogyasztású kijelzők esetén.

Az LCD hátlapjának és szegmenseinek órajele általában 30 és 100 Hz közötti tartományban van, ez a minimális frekvencia, hogy elkerülje a vizuális villódzást az LCD -n. A magasabb frekvenciák elkerülhetők a rendszer teljes energiafogyasztásának csökkentése érdekében. Az LCD -ből és illesztőprogramokból álló rendszer kis áramot fogyasztana, mikroamper nagyságrendben. Ez tökéletesen alkalmassá teszi őket alacsony fogyasztású és akkumulátoros tápegységű alkalmazásokhoz.

A következő szakaszokban részletesen bemutatjuk a GreenPAK eszközzel rendelkező LCD statikus illesztőprogram kialakítását, amely képes generálni a hátlapi órajelet és az egyes szegmenses órajeleket egy kereskedelmi LCD -hez.

2. lépés: A GreenPAK Design alapvető blokkdiagramja

A GreenPAK kialakítását szemléltető blokkdiagram a 3. ábrán látható. A tervezés alapvető blokkjai az I²C interfész, a kimeneti szegmens meghajtója, a belső oszcillátor és a hátlapi óraforrás -választó.

Az I²C interfész blokk vezérli az egyes szegmenskimeneteket és az LCD hátlapi óraforrását. Az I²C interfészblokk az egyetlen rendszerbemenet a szegmenskimenet vezérléséhez.

Ha a belső szegmens vezérlővonala be van állítva (magas szint), a megfelelő LCD szegmens sötét átlátszatlan. Amikor a belső szegmens vezérlővonala visszaáll (alacsony szint), az adott LCD szegmens átlátszó.

Minden belső szegmensvezérlő vonal egy kimeneti meghajtóhoz van csatlakoztatva. A kimeneti szegmens meghajtóblokkja egy fázisú órajelet generál a hátlapi órához viszonyítva az átlátszó szegmensekhez. Sötét szegmenseknél ez a jel kimaradt a fázisból, és összefügg a háttérlap órájával.

A hátlapi óraforrás is kiválasztott I²C interfésszel. A belső hátlap óraforrásának kiválasztásakor a belső oszcillátor be van kapcsolva. A belső oszcillátor 48 Hz -es órajel -frekvenciát generál. Ezt a jelet a kimeneti szegmens illesztőprogram -blokkja fogja használni, és a hátlap óra kimeneti csapjához (GreenPAK 20 -as érintkező) van címezve.

Ha a külső hátlapi óraforrás van kiválasztva, a belső oszcillátor kikapcsol. A kimeneti szegmens illesztőprogram referenciája a külső hátlap óra bemenete (GreenPAK pin 2). Ebben az esetben a hátlapi óra kimeneti csapját további szegmensvezérlő vonalként, az OUT15 szegmensként lehet használni.

Ugyanazon I²C vonalon több GreenPAK eszköz is használható. Ehhez minden eszközt más I²C címmel kell programozni. Ily módon megnövelhető a hajtott LCD szegmensek száma. Az egyik eszköz úgy van konfigurálva, hogy generálja a hátlapi óraforrást, 14 szegmenst vezérelve, a többi pedig egy külső háttérlap óraforrás használatára. Minden további eszköz több mint 15 szegmenst képes meghajtani ily módon. Lehetőség van 16 eszköz csatlakoztatására ugyanazon az I²C vonalon, majd az LCD akár 239 szegmensének vezérlésére.

Ebben az utasításban ez az ötlet az LCD 29 szegmensének vezérlésére szolgál 2 GreenPAK eszközzel. Az eszköz pinout funkcióit az 1. táblázat foglalja össze.

3. lépés: Tervezze meg a jelenlegi fogyasztást

Ebben a kialakításban fontos szempont a jelenlegi fogyasztás, amelynek a lehető legkisebbnek kell lennie. A GreenPAK eszköz becsült nyugalmi árama 0,75 µA 3,3 V -os tápellátás esetén és 1,12 µA 5 V -os tápellátás esetén. A belső oszcillátor áramfelvétele 7,6 µA és 8,68 µA 3,3 V -os és 5 V -os tápegység esetén. A kapcsolási veszteségek miatt várhatóan nem fog jelentősen növekedni az áramfogyasztás, mert ez a kialakítás alacsony órajel -frekvenciával működik. Az ehhez a konstrukcióhoz felhasznált becsült maximális áram kisebb, mint 15 µA, ha a belső oszcillátor be van kapcsolva, és 10 µA, ha a belső oszcillátor ki van kapcsolva. A mindkét helyzetben fogyasztott mért áramot a Teszt eredmények című szakasz tartalmazza.

4. lépés: GreenPAK eszközvázlat

A GreenPAK szoftverben tervezett projekt a 4. ábrán látható. Ezt a vázlatot az alapvető blokkdiagramok segítségével fogjuk leírni.

5. lépés: I²C interfész

Az I²C interfészblokk a készülék működésének vezérlőjének fő vezérlőblokkja. A blokkkapcsolatok és a konfigurált tulajdonságok közeli nézete az 5. ábrán látható.

Ez a blokk a PIN 8 -hoz és a 9 -es PIN -hez kapcsolódik, amelyek I²C SCL és SDA tűk. A készülék belsejében az I²C blokk 8 virtuális bemenetet kínál. Az egyes virtuális bemenetek kezdeti értéke megjelenik a tulajdonságok ablakban (lásd 5. ábra). Az OUT0 -tól az OUT6 -ig terjedő virtuális bemeneteket szegmensvezérlő vonalként használják. Ezek a vezérlővonalak megfelelnek az 1 szegmens kimenetnek a 7 szegmens kimenetnek, és a szegmens kimeneti meghajtóhoz vannak csatlakoztatva. Az OUT7 virtuális bemenet a hátlapi óraforrás -választó vonalvezérlőjeként használatos, net névvel BCKP_SOURCE. Ezt a hálót a tervezés során más blokkok fogják használni. Az I²C vezérlőkód a projekt minden egyes IC -jéhez eltérő értékkel van konfigurálva.

További 8 belső szegmensvezérlő vonal áll rendelkezésre az aszinkron állapotgép (ASM) kimenetében, amint az a fenti 6. ábrán látható. A szegmens kimeneti 8. sorát (SEG_OUT_8 a tulajdonságok ablakában) a 15. szegmens kimeneti soron (SEG_OUT_15) keresztül az ASM kimenet vezérli a 0. állapotban. Az ASM blokkban nincs állapotátmenet, mindig 0. állapotban van. Az ASM kimenetei szegmens kimeneti illesztőprogramokhoz csatlakoztatva.

A szegmens kimeneti meghajtók generálják az eszköz kimeneti jelét.

6. lépés: Kimeneti szegmens meghajtó

A kimeneti szegmens meghajtója lényegében egy keresési táblázat (LUT), amely XOR logikai portként van konfigurálva. Minden kimeneti szegmenshez egy XOR portnak kell lennie, amely a szegmensvezérlő vonalhoz és a hátlapi órához (BCKP_CLOCK) csatlakozik. Az XOR port felelős a fázisban lévő és a fázison kívüli jel generálásáért a kimeneti szegmenshez. Ha a szegmensvezérlő vonal magas szinten van, az XOR port kimenete megfordítja a hátlap órajelét, és fázison kívüli jelet generál a szegmenscsaphoz. Az LCD hátlap és az LCD szegmens közötti feszültségkülönbség ebben az esetben az LCD szegmenst sötét szegmensként fogja beállítani. Amikor a szegmensvezérlő vonal alacsony szinten van, az XOR port kimenete követi a hátlap órajelét, majd generál egy fázisjelet a szegmenscsaphoz. Mivel ebben az esetben nincs feszültség az LCD hátlap és a szegmens között, a szegmens átlátszó a fény számára.

7. lépés: Belső oszcillátor és hátlapi óraforrás -vezérlés

A belső oszcillátor akkor használható, ha az I²C interfész BCKP_CLOCK jele magas szintre van állítva. Az óraforrás vezérlő diagramjának közeli nézetét a fenti 7. ábra mutatja.

Az oszcillátor 25 kHz RC frekvenciára van konfigurálva, az OUT0 (8/64) oszcillátoron elérhető legnagyobb kimeneti osztóval. A teljes konfiguráció a 7. ábrán látható tulajdonságok ablakban látható. Ily módon a belső oszcillátor 48 Hz -es órajel -frekvenciát generál.

Az oszcillátor csak akkor aktív, ha a BCKP_SOURCE jel magas szinten van a POR jel mellett. Ez a vezérlés úgy történik, hogy ezt a két jelet a 4-L1 LUT NAND portjához csatlakoztatja. A NAND kimenete ezután az oszcillátor kikapcsolási vezérlőcsap bemenetéhez van csatlakoztatva.

A BCKP_SOURCE jel vezérli a 3-L10 LUT-al épített MUX-ot. Ha a BCKP_SOURCE jel alacsony szinten van, a hátlapi óra forrás a PIN2 -ből származik. Ha ez a jel magas szinten van, a hátlap órajele a belső oszcillátorból származik.

8. lépés: A hátlapi óra kimenete vagy a 15. szegmens kimeneti csapvezérlése

Ebben a kialakításban a 20. csap kettős funkcióval rendelkezik, amely a kiválasztott hátlapi óraforrástól függ. Ennek a tűnek a működését egy 4 bemenetű LUT vezérli, amint az a 8. ábrán látható. 4 bites LUT esetén az XOR port működését MUX kimenettel lehet társítani. Ha a BCKP_SOURCE jel magas szinten van, a LUT kimenet követi a belső oszcillátor óráját. Ekkor a 20 -as érintkező hátlapi óra kimenetként működik. Ha a BCKP_SOURCE jel alacsony szinten van, akkor a LUT kimenet lesz a XOR művelet a SEG_OUT_15, az ASM kimenet és a hátlapi órajel között. A művelet elvégzéséhez szükséges 4 bites LUT konfigurációt a 8. ábra mutatja.

9. lépés: Az LCD rendszer prototípusa

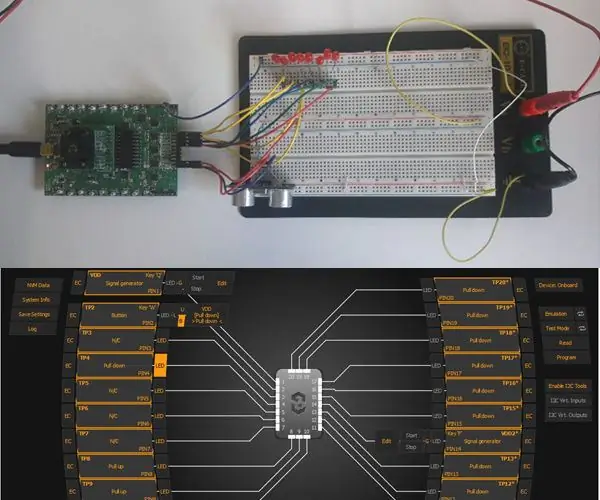

A GreenPAK tervezési megoldás használatának bemutatására egy LCD rendszer prototípusát állították össze egy kenyérsütő táblán. A prototípus esetében egy hét szegmensű, 4 számjegyű statikus LCD-t két GreenPAK-eszköz hajt meg a DIP-kártyán. Az egyik eszköz (IC1) a belső oszcillátort használja az LCD hátlap meghajtására, a másik eszköz (IC2) pedig ezt a jelet használja háttérlap bemeneti referenciaként. Mindkét IC -t az I²C interfész vezérli egy STM32F103C8T6 mikrovezérlővel (MCU) egy minimális fejlesztői kártyán.

A 9. ábra a két GreenPAK IC, az LCD kijelző és az MCU kártya közötti kapcsolatok sematikus ábráját mutatja. A sematikus ábrán az U1 (IC1) referenciával rendelkező GreenPAK eszköz az első és a második LCD számjegyet hajtja végre (bal oldali LCD). Az U2 (IC2) referenciával rendelkező GreenPAK eszköz a 3. és 4. LCD számjegyet, valamint a COL szegmenst (LCD jobb oldal) vezérli. Mindkét eszköz tápellátása a mikrokontroller fejlesztőlapján lévő szabályozóból származik. Mindkét GreenPAK eszköz tápellátása és VDD csapjai között két levehető jumper található az áramméréshez multiméterrel.

Az összeállított prototípus képe a 10. ábrán látható.

10. lépés: I²C parancsok az LCD vezérléshez

A két GreenPAK eszköz a kenyértáblán azonos tervezésű, kivéve a Control Byte értéket. Az IC1 vezérlő bájtja 0 (I²C cím 0x00), míg az I²C vezérlő bájt 1 (I²C cím 0x10). A kijelző szegmensek és az eszközillesztők közötti kapcsolatokat a fenti táblázat foglalja össze.

A csatlakozásokat így választottuk ki, hogy világosabb vázlatot hozzunk létre, és egyszerűbbé tegyük a kenyérlap -csatlakozások összeszerelését.

A szegmens kimenetének vezérlését I²C írási parancsok végzik az I²C virtuális bemenetekhez és az ASM kimeneti regiszterekhez. Amint azt az AN-1090 Simple I²C IO vezérlők az SLG46531V-vel (lásd az AN-1090 Simple I²C IO Controllers with SLG46531V, Dialog Semiconductor alkalmazási megjegyzést) ismertetik, az I²C írási parancs a következőképpen épül fel:

● Start;

● Vezérlő bájt (R/W bit 0);

● Word cím;

● Adatok;

● Állítsa le.

Az összes I²C írási parancs a Word címhez 0xF4 (I²C virtuális bemenetek) és 0xD0 (ASM kimenet a 0 állapothoz) készült. Az IC1 -be írásra és az LCD -vezérlő 1. és 2. számjegyére vonatkozó parancsokat a 3. táblázat foglalja össze. A parancssor -ábrázolásban a nyitott zárójel „[„ a Start jelet, a záró zárójel „]” pedig a Stop jelet jelöli.

A fenti két bájt az LCD 1. és 2. számjegyének szegmenseit vezérli együtt. Itt a megközelítés az, hogy minden számjegyhez egyedi keresési táblát (LUT) használnak a szoftverben, figyelembe véve a két bájtban lévő szegmenseket. A keresési táblázat bájtértékeit bites VAGY művelet segítségével kell összekeverni, majd el kell küldeni az IC -nek. A 4. táblázat a Byte0 és Byte1 értékeket mutatja minden egyes számértékhez, amelyet minden megjelenített számjegybe be kell írni.

Például, ha az 1 -es számjegybe írja be a 3 -at, a 2 -es számjegybe pedig a 4 -es számot, akkor a bájt 0xBD (0x8D bitenkénti VAGY 0xB0 -val), az 1 -es bájt pedig 0x33 (0x30 bites VAGY 0x03 -mal).

Az IC2 -be írási parancsot, valamint a 3. és 4. számjegyet vezérli az 5. táblázat.

A 3. és 4. számjegy vezérlési logikája olyan, mint az 1. és 2. számjegy vezérlése. A 6. táblázat a két számjegy LUT -ját mutatja.

Az IC2 -ben a különbség a COL szegmens. Ezt a szegmenst a Byte1 vezérli. A szegmens sötét beállításához bites VAGY műveletet kell végrehajtani a Bájt1 és a 0x40 érték között.

11. lépés: I²C parancsok az LCD teszthez

Az LCD teszthez egy firmware -t fejlesztettek ki C nyelven az MCU kártyához. Ez a firmware parancsszekvenciát küld a kenyértábla mindkét IC -jére. A firmware forráskódja a Függelék részben található. A teljes megoldást az Atollic TrueStudio segítségével fejlesztették ki az STM32 9.0.1 IDE számára.

A parancsok sorrendjét és a kijelzőn látható értékeket a fenti 7. táblázat foglalja össze.

12. lépés: Vizsgálati eredmények

A prototípus teszt abból áll, hogy az MCU parancsot követően ellenőrzi a megjelenített értékeket, és működés közben minden IC -n megméri az áramelnyelőt.

Az LCD képernyő képei az egyes parancsértékekhez a fenti 8. táblázatban láthatók.

Az egyes készülékek áramfelvételét multiméterrel mértük, a legalacsonyabb, 200 µA áramtartományban. Az egyes eszközök mért áramát az indítás és a normál működés során a fenti 9. táblázat tartalmazza.

Következtetés és eredmények megbeszélése

Bemutatták a kis teljesítményű, statikus LCD meghajtó tervezését GreenPAK eszközzel. Ez a kialakítás egyértelműen mutatja a GreenPAK eszközök egyik legnagyobb jellemzőjét: alacsony nyugalmi áramukat. Mivel a GreenPAK eszközök hardveralapú megoldást jelentenek, lehetséges alacsony frekvenciájú működés, ebben az esetben 48 Hz. Az MCU -alapú megoldás magasabb működési gyakoriságot igényel, még időszakonként rövid ideig is, és ezután több energiát fogyaszt. És összehasonlítva a GreenPAK eszközt a CPLD -vel (komplex programozható logikai eszköz), világosan látható, hogy általában a CPLD nyugalmi árama nagyobb, mint 20 µA.

Érdekes megjegyezni, hogy ez a kialakítás könnyen módosítható, hogy jobban illeszkedjen egy adott projekt követelményeihez. Jó példa erre a szegmensvezérlő pinout. Könnyen megváltoztathatók, hogy egyszerre egyszerűsítsék a nyomtatott áramkört és a szoftverfejlesztést. Ez egy érdekes funkció, ha az eszközt összehasonlítjuk a kész ASIC-sel (Application Specific Integrated Circuit). Általában az ASIC -ket úgy tervezték, hogy széles körű alkalmazásokhoz illeszkedjenek, és egy kezdeti szoftverrutinot kell írni az IC megfelelő konfigurálásához a művelet előtt. Egy konfigurálható eszközt úgy tervezhettek, hogy a bekapcsolás után használatra készen induljon. Ily módon csökkenthető a szoftverfejlesztési idő az IC kezdeti konfigurálásához.

Az alkalmazás forráskódja az A függelékben található.

Ajánlott:

Első lépések az I2C érzékelő interfésszel ?? - Az MMA8451 interfésze ESP32 -k használatával: 8 lépés

Első lépések az I2C érzékelő interfésszel ?? - Az MMA8451 interfésze ESP32 -k használatával: Ebben az oktatóanyagban mindent megtudhat arról, hogyan kell elindítani, csatlakoztatni és beszerezni az I2C eszközt (gyorsulásmérő) a vezérlővel (Arduino, ESP32, ESP8266, ESP12 NodeMCU)

Oktató a HMC5883L interfész Arduino interfésszel: 10 lépés (képekkel)

A HMC5883L interfész bemutatója Arduino-val: Leírás A HMC5883L egy háromtengelyes digitális iránytű, amelyet két általános célra használnak: egy mágneses anyag, például egy ferromágnes mágnesezésének mérésére, vagy az erősség és bizonyos esetekben az irány mérésére mágneses mező egy másodpercben

DIY digitális távolságmérés ultrahangos érzékelő interfésszel: 5 lépés

DIY digitális távolságmérés ultrahangos érzékelő interfésszel: Ennek az utasításnak a célja egy digitális távolságérzékelő tervezése a GreenPAK SLG46537 segítségével. A rendszert úgy tervezték, hogy az ASM -et és a GreenPAK más összetevőit használja, hogy kölcsönhatásba lépjen egy ultrahangos érzékelővel. A rendszert úgy tervezték, hogy

ESP8266 Automatizálás webes interfésszel és DDNS -sel: 8 lépés

ESP8266 Automatizálás webes interfésszel és DDNS -sel: A mai cikkben egy olyan automatizálást mutatunk be, amely lehet lakossági, a DDNS (Dynamic Domain Name System) funkció használatával. Megérti, hogyan kell konfigurálni az ESP8266 -on, a NodeMCU -n elhelyezni kívánt alkalmazást. Továbbá meglátjuk, hogyan

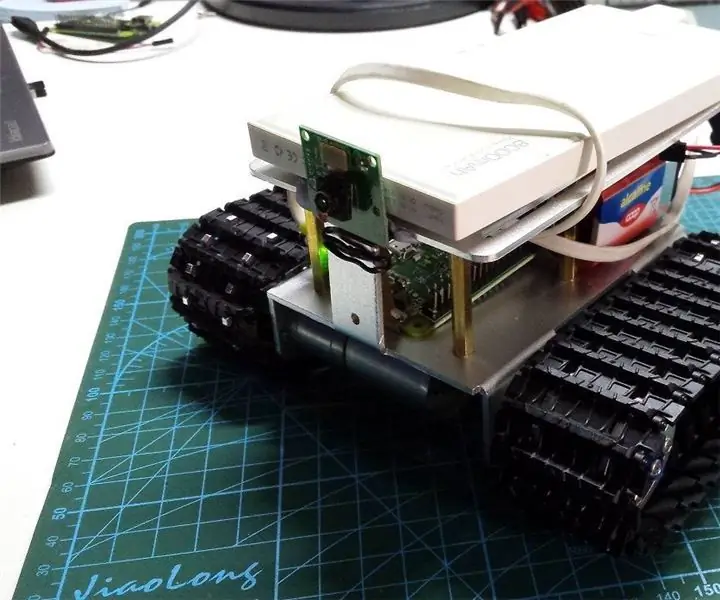

Málna tartály webes interfésszel és videó streameléssel: 8 lépés (képekkel)

Málnás tartály webes interfésszel és videó streameléssel: Látni fogjuk, hogyan valósítottam meg egy kis WiFi -tartályt, amely képes a távoli webvezérlésre és a video streamingre. Ez egy oktatóanyag, amely alapvető ismereteket igényel az elektronikus és szoftver programozásból. Ezért választottam